El acero para herramientas H11 es un acero que se endurece por enfriamiento por aire. acero para herramientas de trabajo en calientePresenta excelente tenacidad, resistencia térmica, resistencia a la fatiga y al desgaste a temperaturas medias. Además, conserva cierta tenacidad en estado templado y demuestra una alta resistencia a la fatiga térmica. Al templarlo al aire a temperaturas de austenización más bajas, presenta una mínima deformación por tratamiento térmico y una baja tendencia a la formación de película de óxido. El acero para herramientas H11 resiste eficazmente la corrosión del aluminio fundido, lo que lo convierte en una opción popular para la fabricación de moldes de fundición a presión de aluminio, herramientas de extrusión en caliente, moldes de estampación y forja, y moldes de plástico.

La designación de este acero es H11 en el sistema estadounidense ASTM A681. De igual manera, otras normas nacionales utilizan designaciones comparables, como ISO X37CrMoV5-1, Japón/JIS SKD6, EE. UU./UNS T20811, Alemania/DIN X38CrMoV5-1, Alemania/W-Nr. 1.2343, República Checa (CSN) 19552 y China/GB. 4Cr5MoSiV.

1. Aplicaciones

- Matrices de fundición a presión

- Matrices de forja

- Herramientas de extrusión

- Cuchillas de cizalla en caliente:

- Componentes aeroespaciales

2. Composición química1

| C | Mn | Si | Cr | Mo | V |

| 0,33 – 0,43% | 0,20 – 0,60% | 0,80 – 1,25% | 4.75 – 5.50% | 1.10 – 1.60% | 0,30 – 0,60% |

Grados equivalentes del acero para herramientas H11 y composiciones

| Calificaciones | C | Si | Mn | PAG | S | Cr | Mo | V |

| DIN 1.2343 | 0.33 – 0.43% | 0.80 – 1.25% | 0.20 – 0.60% | ≤ 0,030% | ≤ 0,030% | 4.75 – 5.50% | 1.10 – 1.60% | 0.30 – 0.60% |

| JIS SKD6 | 0.32 – 0.42% | 0.80 – 1.20% | 0.20 – 0.50% | ≤ 0,030% | ≤ 0,030% | 4.50 – 5.50% | 1.00 – 1.50% | 0.30 – 0.60% |

| GB 4Cr5MoSiV | 0.33 – 0.43% | 0.80 – 1.20% | 0.20 – 0.50% | ≤ 0,030% | ≤ 0,030% | 4.75 – 5.50% | 1.10 – 1.60% | 0.30 – 0.60% |

3. Propiedades2

El acero para herramientas H11 posee una combinación excepcional de dureza alcanzable, dureza en rojo (dureza en caliente), tenacidad y resistencia al desgaste.

- FuerzaPuede someterse a tratamiento térmico para alcanzar resistencias de 0,2%, muy superiores a las esperadas. 1380 MPa (200 ksi) y resistencias a la tracción máximas superiores 2070 MPa (300 ksi).

- DurezaLas durezas de trabajo normales suelen oscilar entre 40 y 55 HRC. Para aplicaciones como la fundición a presión de aluminio, se recomienda una dureza de 47 HRC. En fundición a presión, las matrices H11 pueden endurecerse a 42-52 HRC, los insertos y núcleos a 46-52 HRC, los émbolos a 46-50 HRC, las correderas a 46-52 HRC, los manguitos de inyección a 44-48 HRC y las boquillas a 32-42 HRC. Para punzones y matrices de forja en caliente, la dureza suele oscilar entre 44 y 48 HRC. Los rodillos de laminación en caliente (para series cortas y bajas temperaturas) utilizan H11 a 40-48 HRC. Las matrices de estampación en caliente suelen tener una dureza de 48-52 HRC.

- Dureza en caliente/dureza roja: Buena resistencia al revenido, manteniendo alta dureza y resistencia a temperaturas elevadas. Resiste el ablandamiento durante la exposición continua a temperaturas de hasta 540 °C (1000 °F). Si bien su dureza en caliente es inferior a la de otros aceros para trabajo en caliente, como el H19 o el H21, conserva la dureza mejor que otros aceros de aleación media a temperaturas más altas. La dureza en caliente/dureza roja es una propiedad muy importante para los aceros para herramientas de trabajo en caliente.

- Tenacidad y ductilidad: Buena ductilidad y resistencia al impacto. Presenta mayor resistencia a la fractura frágil en comparación con aceros con mayor contenido de aleación, como H14, H19 y H21. Los procesos de fundición por electroescoria (ESR) o por arco al vacío (VAR) pueden mejorar significativamente la ductilidad y la tenacidad.

- Resistencia a la fatigaEste material ofrece alta resistencia a la fatiga y estabilidad térmica en un rango de temperatura de 75 a 540 °C (167 a 1000 °F). En comparación con el acero 4340, sometido al mismo tratamiento térmico de alta intensidad, el H11 presenta mayor resistencia a la fatiga.

- Resistencia al desgaste:Su resistencia al desgaste es menor que la del H13.

- Soldabilidad: Es fácilmente soldable, incluso en secciones pesadas.

- Maquinabilidad: Buena maquinabilidad, clasificada alrededor de 70% de un acero al carbono 1% estándar.

- Propiedades térmicas:Tiene un coeficiente de expansión térmica relativamente bajo y una conductividad térmica de 26 W/m·K.

- Resistencia a la corrosión:Resistencia a la oxidación y corrosión por encima de la media.

- Resistencia a la comprobación del calor:Buena resistencia a la fatiga térmica o agrietamiento por calor.

¿Le interesa el acero para herramientas H11? ¡Rellene el siguiente formulario para ponerse en contacto con nosotros ahora!

4. Tratamiento térmico del acero para herramientas H11

Preciso Tratamiento térmico del acero para herramientas H11 Es crucial para lograr su rendimiento óptimo como acero para matrices de cromo 5% para trabajo en caliente y acero de ultraalta resistencia, similar al H11 Modificado y al H13. Este proceso optimiza la microestructura para herramientas de fábrica exigentes.

4.1 Forja

Este acero se forja fácilmente, con una temperatura de forja adecuada de entre 1120 y 1150 °C (2050 y 2100 °F). Recomendamos precalentar la palanquilla a entre 790 y 815 °C (1450 y 1500 °F) y, a continuación, calentarla uniformemente hasta la temperatura de forja. Esta temperatura no debe ser inferior a 925 °C (1700 °F). Si la temperatura desciende cerca de este valor, deberá recalentarse antes de continuar con el proceso de forja.

4.2 Austenización (endurecimiento)

La austenitización, el paso principal de endurecimiento, implica calentar para transformar su estructura en austenita. Esto permite una conversión y disolución uniforme de elementos de aleación y carburos.

- Precalentamiento: Se recomienda precalentar el H11 a 760-815 °C (1400-1500 °F) antes de austenizar para minimizar el choque térmico y el agrietamiento, especialmente para este material de alta aleación.

- Temperaturas de austenitización y tiempos de remojo: La temperatura de austenización es de 995 a 1025 °C (1825 a 1875 °F). El tiempo de remojo es de 20 minutos + 5 minutos por cada 25 mm (1 pulgada) de espesor.

Mantener la temperatura de austenización garantiza una transformación y disolución uniformes.

4.3 Enfriamiento

After austenitizing, H11 steel is rapidly quenched to form hard martensita. H11 is an air-hardening steel, providing uniform hardening through large sections with minimal residual stress and dimensional change. Air cooling is the standard and preferred method for H11 tool steel. While air cooling is standard, oil quenching from 995 °C (1825 °F) is a possible alternative. H11 and other hot work tool steels must Nunca te apagues con agua, ya que esto puede provocar grietas.

4.4 Templado

Después del endurecimiento, templado El recalentamiento del acero para herramientas H11 a una temperatura más baja es crucial para mejorar la tenacidad, aliviar la tensión y estabilizar las propiedades. El acero H11 es un acero de temple secundario. Alcanza su máximo rendimiento al templarse a temperaturas superiores a 510 °C (950 °F). Recomendamos realizar varios revenidos para lograr una tenacidad óptima y prolongar la vida útil de la herramienta. Deje que las piezas se enfríen a temperatura ambiente entre cada revenido para minimizar la austenita residual.

Tabla de dureza y temperatura de revenido para acero H11

| Temperatura de revenido | Rockwell C |

| Como se apagó | 56 |

| 700 °F/370 °C | 54 |

| 800 °F/425 °C | 55 |

| 900 °F/480 °C | 57 |

| 1000 °F/540 °C | 56 |

| 1100 °F/595 °C | 46 |

| 1200 °F/650 °C | 36 |

4.5 Recocido

El recocido temperature ranges from 845 to 900°C (1550-1650°F). The cooling rate is 22-40°C/h (40-75°F/h). The hardness after annealing is 192-229 HB.

4.6 Otras consideraciones importantes sobre el tratamiento térmico H11

- Normalizando: Este proceso es generalmente no recomendado para aceros para herramientas H11 o H13 debido al alto riesgo de agrietamiento, especialmente con descarburación superficial.

- Alivio del estrés: Tras someter el acero H11 a procesos como el rectificado, la soldadura o el mecanizado por descarga eléctrica (EDM), recomendamos encarecidamente un tratamiento de alivio de tensiones a 650 °C. Este tratamiento debe realizarse a una temperatura entre 14 y 28 °C (25 y 50 °F) inferior a la temperatura de revenido anterior. Tras el alivio de tensiones, enfríe lentamente a una velocidad máxima de 300 °C/h para evitar la formación de nuevas tensiones.

- Tratamiento criogénico: El tratamiento bajo cero (por ejemplo, -73 °C / -100 °F) puede reducir la austenita retenida; sin embargo, las altas temperaturas de revenido del H11 generalmente hacen innecesario alcanzar la respuesta máxima de endurecimiento secundario.

- Protección de superficies: Proteger sus superficies de la oxidación y la descarburación durante tratamientos de alta temperatura, como la austenización y el recocido, es vital. Esto suele lograrse mediante atmósferas controladas, hornos de vacío o baños de sales.

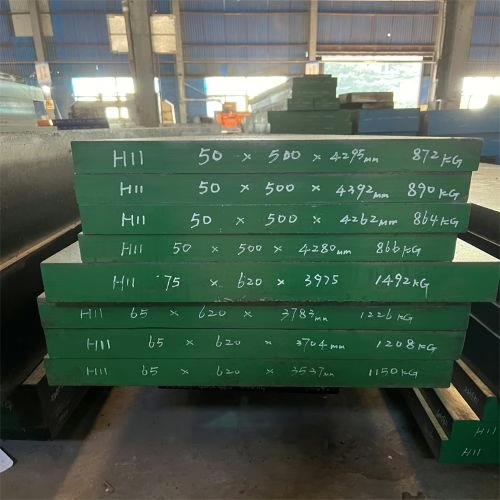

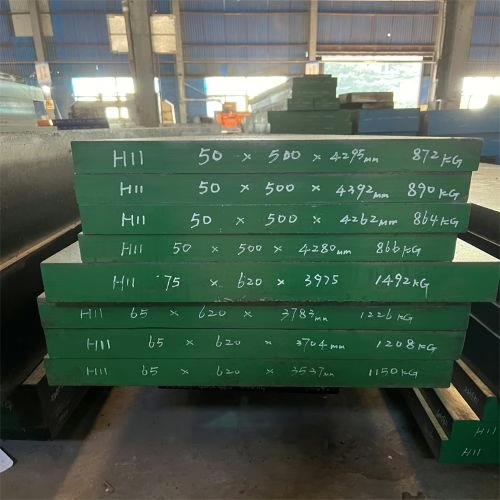

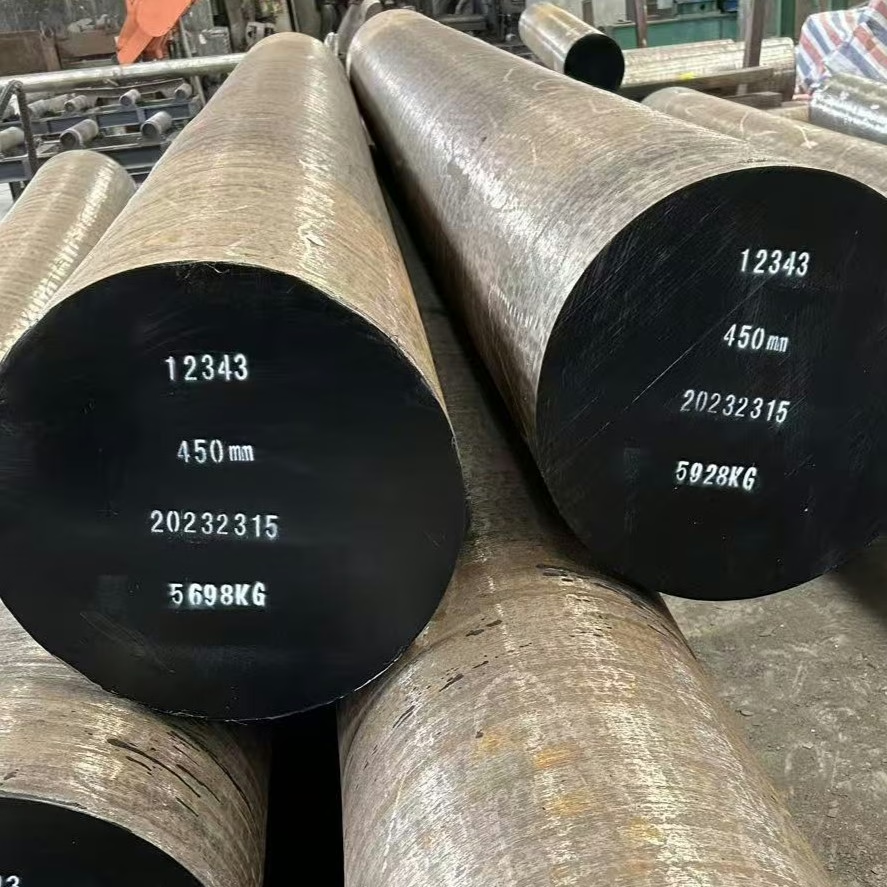

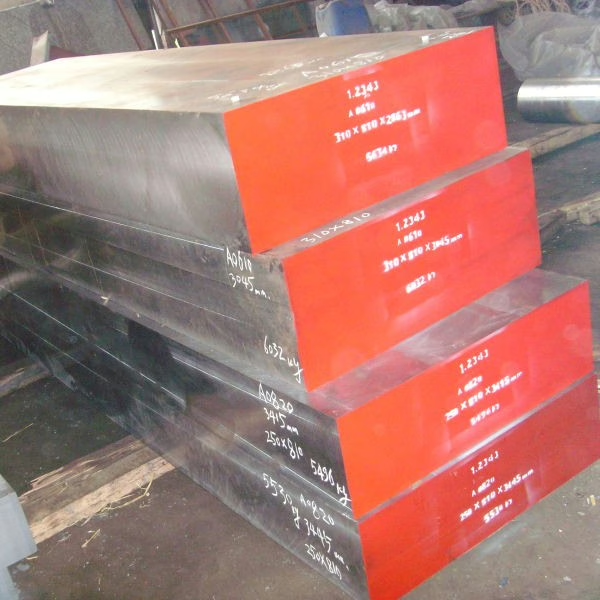

5. Suministro de formas y dimensiones

El acero para herramientas H11 que suministramos está disponible en diversas formas, incluyendo barras redondas, chapas, losas, barras planas, barras cuadradas y bloques. Las dimensiones de las barras planas varían de: ancho 20–600 mm × espesor 20–400 mm × longitud 1000–5500 mm. Las dimensiones de las barras redondas varían de diámetro 20–400 mm × longitud 1000–5500 mm. Las dimensiones de los bloques se obtienen cortando la barra plana.

Para tamaños más pequeños, como barras redondas con un diámetro inferior a 70 mm, utilizamos el proceso de laminado en caliente. Para tamaños superiores a 70 mm, ofrecemos productos forjados.

Pruebas UT: septiembre de 1921-84 D/d, E/e.

Tratamiento de superficie: acabados superficiales originales negros, pelados, mecanizados/torneados, pulidos, rectificados o fresados.

Estado del inventario: No tenemos existencias de acero para herramientas H11. Organizamos la producción según los pedidos de los clientes.

Plazo de entrega: Los materiales para hornos de arco eléctrico (EAF) tardan entre 30 y 45 días. Los materiales ESR tardan aproximadamente 60 días.

- Bringas, JE (Ed.). (2004). Manual de normas comparativas mundiales del acero (3ª ed., pág. 434). ASTM Internacional. ↩︎

- Murray, GT (Ed.). (1997). Manual de selección de materiales para aplicaciones de ingeniería. Prensa CRC. ↩︎

Preguntas frecuentes

El acero H11 es principalmente un acero para moldes de trabajo en caliente refrigerado por aire, comúnmente conocido como DIN 1.2343 o JIS SKD6. Es un acero para herramientas de trabajo en caliente a base de cromo, muy valorado por su excepcional tenacidad y capacidad para conservar sus propiedades incluso a temperaturas elevadas. Se utiliza ampliamente en la fabricación de moldes.

El acero para herramientas H11 destaca por su excelente tenacidad al impacto, su alta resistencia a la fatiga térmica (también conocida como agrietamiento por calor) y su alta resistencia, cualidades que mantiene a temperaturas cercanas a los 600 °C. Además, ofrece buena resistencia al desgaste, templabilidad, plasticidad, resistencia a la corrosión, estabilidad a altas temperaturas, resistencia a la oxidación y soldabilidad, lo que lo hace relativamente fácil de procesar.

El acero H11 está reconocido mundialmente bajo diversas designaciones, como DIN 1.2343 (Alemania), JIS SKD6 (Japón) y BH11 (Norma Británica). En EE. UU., cumple con normas como ASTM A681, FED QQ-T-570, SAE J437, SAE J438 y SAE J467, y su designación en el Sistema de Numeración Unificado (SNU) es T20811.

El acero H11 contiene menos vanadio que el acero H13. Esto se traduce en una mayor tenacidad y una resistencia superior al agrietamiento por fatiga térmica (mejor tolerancia a ciclos repetidos de calentamiento y enfriamiento) en comparación con el H13, aunque podría presentar una resistencia ligeramente inferior al desgaste y al revenido.

El acero H11 se suele elegir cuando la aplicación exige máxima resistencia al agrietamiento y al choque térmico, especialmente cuando se utiliza refrigeración por agua o bajo ciclos frecuentes de calentamiento y enfriamiento. Su mayor tenacidad y, en general, su mayor facilidad de mecanizado (debido a su menor dureza) también lo convierten en una opción más ventajosa que el acero H13 para ciertos proyectos.

El acero para herramientas H11 se utiliza frecuentemente en aplicaciones de herramientas en caliente que requieren alta resistencia al agrietamiento. Entre sus principales aplicaciones se incluyen matrices de fundición a presión (especialmente para aleaciones de aluminio y magnesio), matrices de forja, punzones en caliente, cuchillas de corte en caliente y herramientas de extrusión. También se utiliza en la industria aeroespacial para componentes estructurales críticos, como trenes de aterrizaje de aeronaves.

Sí, el acero H11 se utiliza ampliamente en la fabricación de moldes de plástico, particularmente para las piezas de inserción del molde.

El acero para herramientas H11 se encuentra comúnmente disponible en barras redondas, láminas, placas y barras planas. También se puede suministrar en desbastes, palanquillas, alambre, perfiles, bobinas de acero y tubos. Las condiciones de la superficie varían, incluyendo el acero negro original, el decapado, el pulido, el mecanizado, el laminado en caliente, el rectificado, el torneado, el trefilado o el laminado en frío.

Para el temple, los aceros para herramientas H11 generalmente se precalientan a 816 °C (1500 °F) y luego se calientan directamente a 1010 °C (1850 °F), donde se mantienen a esa temperatura de 15 a 40 minutos. El proceso de temple se completa mediante enfriamiento al aire, lo cual es eficaz debido a la alta templabilidad del H11. Algunos métodos implican el enfriamiento con aceite después del temple, de 1000 °C a 1030 °C, seguido de enfriamiento al aire.

El revenido del acero H11 se realiza a temperaturas que oscilan entre 538 y 649 °C (1000 y 1200 °F) para lograr una dureza Rockwell C entre 54 y 38. Se recomienda encarecidamente el revenido doble, donde cada paso de revenido dura una hora a la temperatura elegida, seguido de enfriamiento al aire.

Sí, los aceros para herramientas H11 pueden soldarse con métodos convencionales. Sin embargo, suelen requerirse procedimientos especiales, como el precalentamiento y el uso de materiales de aportación que coincidan con la composición del material base. Es importante destacar que el H11 es susceptible al agrietamiento inducido por hidrógeno (HIC) debido a su alto contenido de aleación y templabilidad, por lo que es crucial un control preciso de la temperatura (p. ej., 310-370 °C para el recargue duro) durante la soldadura.

Sí, el acero H11 presenta una buena maquinabilidad. Su índice de maquinabilidad es de aproximadamente 75% a 80%, en comparación con el acero al carbono 1% y aproximadamente 75% de los aceros para herramientas del grupo "W". Se considera a menudo más fácil de mecanizar que el acero H13 debido a su menor dureza.

Los aceros para herramientas H11 se forjan típicamente a aproximadamente 1121 °C (2050 °F). No se recomienda forjar a temperaturas inferiores a 899 °C (1650 °F). La temperatura precisa puede variar, generalmente entre 1000 y 1200 °C (1832 y 2192 °F), dependiendo de las propiedades de deformación deseadas.

Sí, el acero H11 es un excelente sustrato para el recubrimiento PVD. Para la nitruración, se prefiere una zona de difusión pequeña y se debe evitar la formación de capas compuestas y oxidadas. El H11 es apto para procesos de nitruración por baño, gas y plasma, y puede nitrurarse a temperaturas de 500-600 °C para lograr una superficie dura. También se han realizado estudios sobre recubrimientos de TiN en acero H11.

La dureza del acero H11 después del tratamiento térmico varía con el revenido. Para aplicaciones generales, se suele alcanzar una dureza de 50-54 HRC. Al enfriarse al aire desde 1038 °C (1900 °F) durante 45 minutos, puede alcanzar hasta 57 HRC. El revenido en el rango de 538-649 °C (1000-1200 °F) puede resultar en una dureza Rockwell C de 54 a 38.

Sí, el acero para herramientas H11 (en concreto, DIN 1.2343 / AISI H11) se puede producir mediante procesos de fabricación aditiva, como la fusión por lecho de polvo láser (LPBF). Las investigaciones indican que los tratamientos térmicos posteriores a la LPBF permiten ajustar con precisión la microestructura y la dureza de estos aceros fabricados aditivamente.

El H11 generalmente tiene una clasificación de 60-70% en comparación con el acero para herramientas de endurecimiento por agua W1 (que sirve como punto de referencia para la maquinabilidad de 100% para aceros para herramientas).

¿Necesita acero para herramientas H11 de alto rendimiento?

Con más de 20 años de experiencia especializada en forja, Aobo Steel es su proveedor de confianza de acero para herramientas H11 de primera calidad. Ofrecemos materiales duraderos y de alto rendimiento, adaptados con precisión a las necesidades de su aplicación. Nuestros especialistas están a su disposición para brindarle asesoramiento experto y garantizarle la solución H11 perfecta.

¿Listo para mejorar su proyecto con el acero para herramientas H11 de calidad superior? Complete el formulario a continuación para contactar con nuestro equipo. Le proporcionaremos un presupuesto personalizado y responderemos a todas sus preguntas.