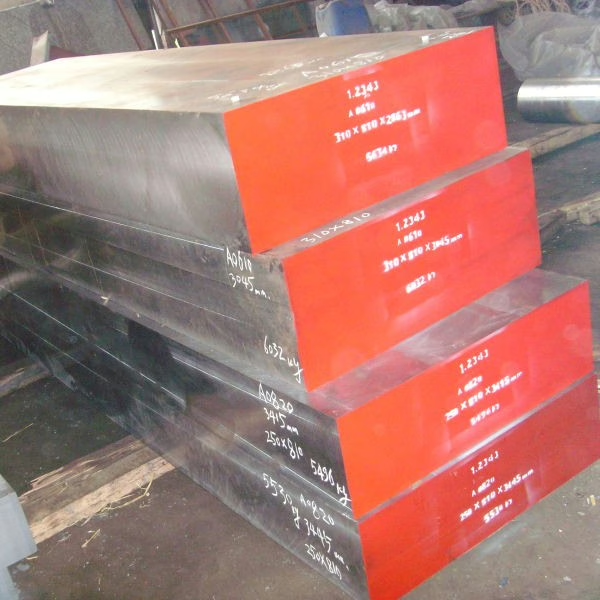

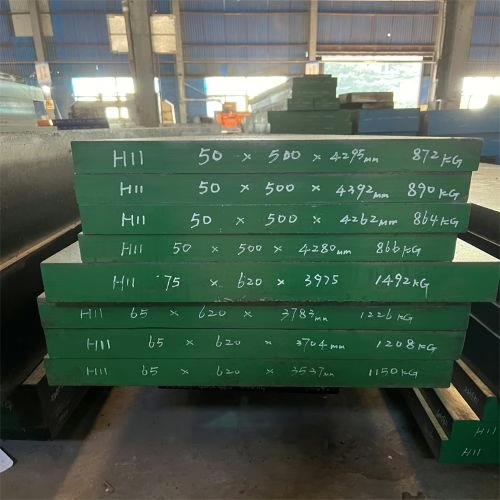

Acero para herramientas de trabajo en caliente 4Cr5MoSiV

AOBO STEEL – Proveedor global de confianza de acero para herramientas

4Cr5MoSiV es un grado estándar nacional chino, equivalente a AISI H11 en los Estados Unidos. En comparación con 4Cr5MoSiV1(AISI H13/DIN 1.2343), el contenido de vanadio en la composición de 4Cr5MoSiV es menor. 4Cr5MoSiV1 generalmente tiene mayor resistencia en caliente y dureza, y es más ampliamente utilizado, pero 4Cr5MoSiV todavía es el preferido para matrices de forja de martillo de alta velocidad debido a su excelente resistencia a la fatiga térmica.

1. Composición química (GB/T 1299—2000)

| C | Si | Mn | Cr | Mo | V | PAG | S |

| 0.33 – 0.43% | 0.80 – 1.20% | 0.20 – 0.50% | 4.75 – 5.50% | 1.10 – 1.60% | 0.30 – 0.60% | ≤0.030% | ≤0.030% |

2. Propiedades físicas del 4Cr5MoSiV

2.1 Temperaturas críticas

| Punto crítico | C.A₁ | C.A₃ | Arkansas₁ | Arkansas₃ | Sra. | Mf |

| Temperatura (aprox.) / °C | 853 | 912 | 720 | 773 | 310 | 103 |

2.2 Coeficiente de expansión lineal

| Temperatura / °C | 20 ~ 100 | 20 ~ 200 | 20 ~ 300 | 20 ~ 400 | 20 ~ 500 | 20 ~ 600 | 20 ~ 700 |

| Coeficiente de expansión lineal α / 10⁻⁶ °C⁻¹ | 10.0 | 10.9 | 11.4 | 12.2 | 12.8 | 13.3 | 13.6 |

2.3 Conductividad térmica

| Temperatura / °C | 100 | 200 | 300 | 400 | 500 | 600 | 700 |

| Conductividad térmica λ / [W/(m·K)] | 25.9 | 27.6 | 28.4 | 28.0 | 27.6 | 26.7 | 25.9 |

2.4 Módulo de elasticidad

| Temperatura / °C | 20 | 100 | 200 | 300 | 400 | 500 |

| Módulo de elasticidad E/MPa | 227,000 | 221,000 | 216,000 | 208,000 | 200,000 | 192,000 |

2.5 Densidad y capacidad calorífica específica

| Densidad / (g/cm³) | Capacidad calorífica específica cₚ (20 °C) / [J/(kg·K)] |

| 7.69 | 459.8 |

3. Caliente Especificación del proceso de forjado para acero 4Cr5MoSiV

| Artículo | Temperatura de calentamiento / °C | Temperatura inicial de forja / °C | Temperatura final de forja / °C | Método de refrigeración |

| Lingote de acero | 1140 ~ 1180 | 1100 ~ 1150 | ≥900 | Enfriamiento de arena o enfriamiento de pozo |

| Palanquilla de acero | 1120 ~ 1150 | 1070 ~ 1100 | 850 ~ 900 | Enfriamiento de arena o enfriamiento de pozo |

Complete el siguiente formulario de contacto para obtener la última cotización de 4Cr5MoSiV.

4. Tratamiento térmico de 4Cr5MoSiV

4.1 Precalentamiento

| Plan preliminar de tratamiento térmico | Parámetros del proceso |

| Recocido posterior a la forja | Temperatura de calentamiento: 860 ~ 890 °C, mantenida de 2 a 4 h; enfriamiento del horno por debajo de 500 °C y posterior enfriamiento al aire. Dureza tras el recocido: ≤ 229 HBW. |

| Recocido para alivio de tensiones | Temperatura de calentamiento 730 ~ 760 °C, mantener durante 3 ~ 4 h, enfriamiento del horno o enfriamiento del aire. |

4.2 Enfriamiento

① Especificación del proceso de enfriamiento recomendado

| Temperatura de enfriamiento / °C | Medio de extinción | Temperatura del medio de enfriamiento / °C | Paso siguiente | Dureza HRC |

| 1000 ~ 1030 | Aceite o aire | 20 ~ 60 | Enfriar a temperatura del aceite | 53 ~ 55 |

② Relación entre la temperatura de temple y la dureza

| Temperatura de enfriamiento / °C | 950 | 975 | 1000 | 1025 | 1050 | 1075 | 1100 |

| Dureza HRC | 51 | 53 | 54.5 | 56 | 58 | 58.5 | 57.5 |

4.3 Templado

① Especificación del proceso de templado recomendado

| Finalidad del templado | Temperatura / °C | Equipo | Refrigeración | Número de temperamentos | Dureza HRC |

|---|---|---|---|---|---|

| Elimina el estrés y reduce la dureza. | 530 ~ 580 | Horno de baño de sales fundidas u horno de aire | Aire fresco | 2 | 47 ~ 49 |

Nota: La segunda temperatura de templado suele ser entre 20 y 30 °C más baja que la primera.

② Propiedades mecánicas después del revenido a diferentes temperaturas

| Temperatura de revenido / °C | 500 | 550 | 600 | 650 |

|---|---|---|---|---|

| Dureza HRC | 57 | 54.5 | 46.5 | 37 |

| aᴋ / (J/cm²) | 20 | 45 | 60 | 66 |

Nota: 1000 °C de enfriamiento por aire, 580 °C de temple.

4.4 Especificación recomendada del proceso de tratamiento de refuerzo de superficies

| Proceso | Temperatura / °C | Tiempo/h | Medio | Espesor de capa / mm | Dureza superficial HV |

|---|---|---|---|---|---|

| Nitruración | 560 | 2 | KNO₃ 50% + NaNO₃ 50% (Fracción de masa) | 0.04 | 640 ~ 690 |

| Nitruración | 580 | 8 | Gas natural + amoniaco | 0.25 ~ 0.30 | 830 ~ 860 |

| Nitruración | 540 | 12 ~ 20 | Tasa de descomposición del amoníaco 30% ~ 60% | 0.15 ~ 0.20 | 550 ~ 750 |

5. Propiedades mecánicas

El acero 4Cr5MoSiV (H11) es un acero para herramientas de trabajo en caliente de tipo temple por enfriamiento al aire. Presenta buena tenacidad y, tras un tratamiento térmico de refuerzo, su resistencia puede superar los 2070 MPa. Gracias a su temple al aire, la deformación por temple y la tensión residual son bajas, así como la tendencia a la oxidación superficial. Puede producir un fenómeno de endurecimiento secundario y alcanzar un rendimiento óptimo al revenirse por encima de 510 °C. Tras el revenido a alta temperatura, se elimina la mayor parte de la tensión interna. Presenta buena estabilidad térmica y resistencia a la erosión de la aleación de aluminio fundido. Por debajo de 650 °C, presenta alta ductilidad, tenacidad al impacto, resistencia a la oxidación, resistencia a la fatiga térmica, así como alta resistencia a la fluencia y a la tracción.

5.1 Propiedades mecánicas de alta temperatura

| Temperatura de prueba / °C | Rₘ / MPa | Rₑₗ / MPa | A (%) | Z (%) |

| 300 | 1504 | 1311 | 12.0 | 39.1 |

| 600 | 895 | 794 | 21.9 | 72.9 |

| 650 | 471 | 402 | 33.1 | 85.5 |

| 700 | 226 | 179 | 55.0 | 94.5 |

5.2 Dureza a alta temperatura

| Temperatura de prueba / °C | 300 | 450 | 600 | 650 | 700 | 750 |

|---|---|---|---|---|---|---|

| Dureza HV | 491.5 | 448.5 | 384.0 | 302.5 | 227.5 | 178.5 |

Nota: Dureza original de la muestra 49~50HRC.

5.3 Tenacidad al impacto a alta temperatura

| Temperatura de prueba / °C | 300 | 600 | 650 | 700 |

|---|---|---|---|---|

| Energía de absorción de impacto K/J | 28.8 | 31.0 | 36.5 | 70.0 |

5.4 Rendimiento frente a la fatiga térmica

| Grado | |

|---|---|

| 20 ~ 650 °C repetido 1000 veces | 8.2 |

| 20 ~ 750 °C repetido 1000 veces | 14.6 |

5.5 Resistencia al desgaste térmico

Resistencia al desgaste térmico del acero 4Cr5MoSiV (I)

| Rotaciones/tiempos | 300 | 600 | 900 | 1200 | 1500 | 2500 |

|---|---|---|---|---|---|---|

| Pérdida de peso / mg | 0.67 | 0.80 | 1.4 | 1.63 | 1.97 | 2.62 |

Nota: Temperatura de prueba 800 ~ 850 °C, presión 784 ~ 882 N, dureza de la muestra 49 ~ 50 HRC.

Tabla 5-89 Resistencia al desgaste térmico del acero 4Cr5MoSiV (II)

| Rotaciones/tiempos | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 1000 |

|---|---|---|---|---|---|---|---|---|

| Pérdida de peso / mg | 0.77 | 1.67 | 2.50 | 3.47 | 4.33 | 4.90 | 5.60 | 7.40 |

Nota: Temperatura de prueba 910 ~ 950 °C, presión 1784 ~ 1813 N, dureza de la muestra 49 ~ 50 HRC.

5.6 Resistencia al revenido

| Temperatura / °C | 500 (temperatura máxima de endurecimiento secundario) | 560 | 615 | 600 | 653 |

|---|---|---|---|---|---|

| Dureza HRC | 55.0 (dureza de endurecimiento secundario más alta) | 49.0 | 42.0 | 36.0 | 35.0 |

Nota: Muestra templada en aceite a 1020°C, dureza 59~60HRC.

5.7 Resistencia a la corrosión térmica

| Temperatura y tiempo de prueba | 620 °C × 4 h | 680 °C × 4 h |

|---|---|---|

| Pérdida de peso / (g/dm²) | 4.4188 | 16.4 |

5.8) Límite de fatiga

| Temperatura de prueba / °C | Temperatura ambiente | 300 | 400 | 450 | 500 |

|---|---|---|---|---|---|

| σ-1 / MPa | 880 | 680 | 640 | 630 | 610 |

| σ-1k / MPa | 570 | 440 | 430 | - | 420 |

5.9 Estabilidad térmica del acero 4Cr5MoSiV a 620 °C

| Tiempo de retención/h | 2 | 4 | 6 | 8 | 11.5 | 14.5 | 17.5 | 21 |

|---|---|---|---|---|---|---|---|---|

| Dureza HRC | 39.4 | 38.4 | 36.9 | 35.1 | 34.4 | 33.2 | 32.6 | 32.3 |

Nota: La dureza original de la muestra era 49,9 HRC.

6. Aplicaciones

El acero 4Cr5MoSiV (H11) se utiliza habitualmente para la fabricación de moldes de fundición a presión para piezas de aluminio, matrices de extrusión en caliente, herramientas y varillas de núcleo para perforación, matrices de forja en prensa, moldes de plástico, etc. Además, debido a su buena resistencia a temperatura media, también se utiliza para la fabricación de componentes estructurales para aeronaves, cohetes y piezas para turbinas de vapor y turbinas de gas.

Obtenga una cotización competitiva para acero para herramientas 4Cr5MoSiV

Con más de 20 años de experiencia en forja, Aobo Steel es su socio de confianza para acero para herramientas 4Cr5MoSiV de alto rendimiento. Ofrecemos no solo materiales, sino también soluciones. Aproveche nuestro profundo conocimiento del sector y nuestra fiable cadena de suministro para el éxito de su proyecto.

✉Contáctanos rellenando el siguiente formulario.