El acero inoxidable 420 es un acero inoxidable martensítico, un tipo de aleación de hierro y cromo. Pertenece a la clasificación de acero inoxidable de la serie 400. A diferencia de otros tipos de acero inoxidable, el acero inoxidable AISI 420 es magnético.

1. Aplicaciones

- Cubiertos y herramientas afiladas

- Instrumentos médicos y quirúrgicos

- Moldes de plástico y herramientas de moldeo

- Piezas de válvulas y bombas

- Engranajes, ejes y rodillos

- Aplicaciones industriales y resistentes al desgaste

- Copas y otras piezas conformadas

- Rodamientos

- Otras aplicaciones: Resortes, herramientas manuales, imanes, sujetadores, piezas de maquinaria, placas de prensa, componentes de escape de automóviles, matrices para perforación fina de micropatrones en láminas metálicas, electrodomésticos y utensilios.

2. Composición del acero inoxidable 4201

| Elemento | Carbono (C) | Manganeso (Mn) | Silicio (Si) | Fósforo (P) | Azufre (S) | Cromo (Cr) |

| Composicional | 0.15- 0.40% | ≤ 1.00% | ≤ 0,50% | ≤ 0,040% | ≤ 0,030% | 12.00 – 14.00% |

3. Propiedades del acero inoxidable 420

- Dureza y resistencia al desgaste: Después de un tratamiento térmico adecuado, el acero inoxidable 420 tiene una dureza de 46 a 52 HRC. Esta dureza le confiere buena resistencia al desgaste y a la corrosión.

- Resistencia a la corrosión: El cromo en el acero inoxidable AISI 420 forma una capa de pasivación que protege su superficie y proporciona una excelente resistencia a la corrosión en ambientes atmosféricos, domésticos e industriales moderados.

- Pulibilidad: Este grado exhibe una excelente capacidad de pulido, lo que lo convierte en la opción preferida para aplicaciones que requieren un acabado de superficie de alta calidad, como moldes de inyección de plástico y componentes ópticos.

- Tenacidad y soldabilidad: El contenido de carbono es mayor que el del acero bajo en carbono, lo que lo hace más duro que este, pero con menor tenacidad. Debido a su alto contenido de carbono, también presenta baja soldabilidad. Si es necesaria la soldadura, se requieren tratamientos térmicos de precalentamiento y post-soldadura importantes (como recocido) suelen ser necesarios para evitar el agrietamiento. Se podría considerar el uso de metales de aporte especializados (p. ej., ERNiCr-3), aunque esto puede afectar la resistencia y dureza finales del área de soldadura.

- Maquinabilidad: En estado recocido, el acero 420 ofrece una maquinabilidad aceptable. Para aplicaciones que requieren un mecanizado más complejo, se ofrece una variante de mecanizado libre. 420 °F (con azufre añadido) está disponible. Tenga en cuenta que la adición de azufre puede reducir ligeramente la tenacidad de entalla.

¿Interesado en acero inoxidable AISI 420? ¡Por favor rellene el formulario a continuación para contactarnos ahora!

4. Tratamiento térmico

Los aceros inoxidables martensíticos, incluido el acero inoxidable 420, se endurecen calentándolos por encima de su temperatura de transformación para lograr una estructura completamente austenítica, seguido de un enfriamiento rápido en aceite o aire. Presentan una baja conductividad térmica, lo que puede provocar un calentamiento desigual durante el calentamiento rápido o el temple, lo que puede provocar deformaciones, alabeos o grietas. Por lo tanto, recomendamos encarecidamente el precalentamiento.

El Tratamiento térmico de acero inoxidable 420 implica austenitización, temple y luego revenido para optimizar sus propiedades mecánicas, particularmente ductilidad y tenacidad.

4.1 Endurecimiento (austenitización)

La temperatura de endurecimiento del acero 420 es 975 °C a 1075 °C (1787 °F a 1967 °F)Aunque algunas fuentes indican una temperatura de entre 954 °C y 1010 °C (1750 °F y 1850 °F), según nuestra experiencia, el primer rango es más adecuado.

El tiempo de remojo suele ser de aproximadamente 30 minutos por pulgada (1,2 minutos por milímetro) de espesor a la temperatura de endurecimiento.

Para evitar la descarburación, el acero inoxidable 420 debe endurecerse en una atmósfera neutra controlada, al vacío o en un entorno de horno de sal neutra.

4.2 Enfriamiento

Para piezas complejas o con formas irregulares, sugerimos el temple al aire para minimizar la deformación y reducir el riesgo de agrietamiento. Si se requiere una mayor dureza, optamos por el temple en aceite. El proceso de temple consiste en enfriar el material a... 66 °C (150 °F) cuando se enfría al aire, o para 66-93 °C (150-200 °F) Cuando se enfría con aceite. Tenga en cuenta que el tratamiento de revenido debe realizarse inmediatamente después del temple.

4.3 Templado

Templado Puede mejorar la tenacidad y la resistencia del 420 y ajustar su dureza. El material de acero 420 debe someterse al menos dos ciclos de templado, o incluso tres. Para la mayoría de las aplicaciones, la temperatura mínima de revenido es 204 °C (400 °F)El tiempo de remojo es 2 horas por pulgada (4,7 minutos por milímetro) de espesor A la temperatura especificada. Entre cada ciclo de revenido, las piezas deben enfriarse naturalmente a temperatura ambiente.

Efecto de la temperatura de revenido en las propiedades:

- Dureza después de diferentes temperaturas de revenido:La dureza del acero inoxidable 420 es: 52 HRC mínimo a 149 °C (300 °F), 50 HRC mínimo a 204 °C (400 °F) y 48 HRC mínimo a 316 °C (600 °F).

- Resistencia a la corrosión y fragilización por templee: El acero 420 tiene la característica de fragilización por temple. NO templar a temperaturas SUPERIORES a 427 °C (800 °F), ya que este rango de temperatura puede resultar en una disminución significativa de la resistencia al impacto y la resistencia a la corrosión. Esta reducción se atribuye a la precipitación de carburos de cromo más gruesos (Cr₂₃C₆), que puede crear zonas de cromo empobrecido alrededor de los carburos. Este efecto negativo desaparece cuando la temperatura de revenido es de 593 °C (1100 °F) o superior. A temperaturas superiores a 600 °C, se cree que la difusión del cromo "repara" estas zonas empobrecidas, restaurando la resistencia a la corrosión. Dentro de este rango de temperatura, la tenacidad del acero 420 aumenta, pero su dureza disminuye.

4.4 Alivio de tensiones (material no endurecido)2

Para piezas de acero inoxidable 420 sin templar, la liberación de tensiones se puede realizar calentando lentamente a 677 °C (1250 °F) y remojo durante 2 horas por cada pulgada de espesor., seguido de un enfriamiento lento en el horno a temperatura ambiente.

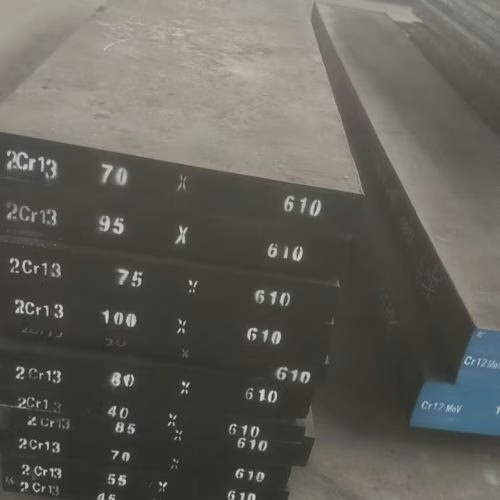

5. Calificaciones equivalentes

- JIS (Japón):SUS420J1, SUS420J2

- DIN (Alemania):4021, 1.4028, 1.2083 (X42Cr13 – se utiliza a menudo para moldes)

- GB (China): 2Cr13 y 4Cr13.

6. Compare el acero inoxidable 420 con otros aceros.

6.1 Acero inoxidable 420 vs. 304

El acero 420 es una aleación martensítica dura, fuerte, resistente al desgaste y magnética, ideal para aplicaciones que requieren un alto rendimiento después del tratamiento térmico. Sin embargo, requiere un manejo cuidadoso durante la soldadura y el revenido para una óptima resistencia a la corrosión. El acero 304, por otro lado, es una aleación austenítica dúctil, moldeable y generalmente no magnética, apreciada por su versátil resistencia a la corrosión, excelente soldabilidad e idoneidad para una amplia gama de aplicaciones generales y de alta temperatura. Para más información sobre este tema, consulte La comparación entre el acero inoxidable 420 y el 304.

| Característica | 420 | 304 |

| Clasificación | Martensítico | Austenítico |

| ¿Magnético? | Sí (Ferromagnético) | Generalmente no (no magnético en estado recocido) |

| ¿Endurecible? | Sí, mediante tratamiento térmico (templado y revenido) | No, se endurece con el trabajo en frío. |

| Contenido de carbono | Superior (0,15% mín., a menudo 0,2-0,4%) | Inferior (máximo 0,08%) |

| Contenido de níquel | Muy bajo o ausente | Significativo (8-12%) |

| Dureza máxima | Mucho más alto (por ejemplo, C-54 a C-60 después del tratamiento térmico) | Inferior (máximo B-92 recocido) |

| Corrosión | Moderado, dependiente del tratamiento térmico; inferior a 304 | Bueno, “el mejor todoterreno”; superior a 420 |

| Soldabilidad | Difícil de soldar | Excelente soldabilidad (especialmente 304L) |

| Dureza | Menor resistencia al impacto, susceptible a la fragilidad por revenido. | Alta ductilidad y tenacidad |

| Usos típicos | Cubiertos, instrumentos quirúrgicos, moldes, ejes, válvulas | Procesamiento de alimentos, electrodomésticos, escapes de automóviles, uso general. |

6.2 Acero inoxidable 420 frente a 316

El acero 420 es un acero inoxidable martensítico templable con alta resistencia, dureza y resistencia al desgaste, pero con una resistencia moderada a la corrosión y es sensible al tratamiento térmico. Por el contrario, el acero 316 es un acero inoxidable austenítico no templable con una excelente resistencia a la corrosión, especialmente en entornos con cloruros, donde presenta una resistencia excepcional a la corrosión por picaduras y grietas. Para más información sobre este tema, consulte Acero inoxidable 420 frente a 316

| Característica | 420 | 316 |

| Clasificación | Martensítico | Austenítico |

| Templabilidad | Puede endurecerse mediante tratamiento térmico hasta más de 50 HRC. | No se puede endurecer mediante tratamiento térmico, pero sí mediante trabajo en frío. |

| Dureza | Recocido: B-92 Rockwell. Tratamiento térmico: C-54 Rockwell. | Recocido: B-80 Rockwell (hasta B-90). |

| Resistencia a la tracción | Recocido: 95 ksi. Tratamiento térmico: hasta 250 ksi. | Recocido: 75 ksi (316), 70 ksi (316L). |

| límite elástico | Recocido: 50 ksi. Tratamiento térmico: hasta 200 ksi. | Recocido: 30 ksi (316), 25 ksi (316L). |

| Ductilidad | Buena tenacidad, pero la ductilidad disminuye a medida que aumenta la dureza. | Excelente ductilidad y alta elongación, incluso a bajas temperaturas. |

| Resistencia a la corrosión | Buena, pero generalmente inferior a la de los grados austeníticos. El revenido puede reducir la resistencia. | Excelente, especialmente contra la corrosión por picaduras y grietas debido al molibdeno. |

| Soldabilidad | Difícil de soldar; no recomendado para aplicaciones soldadas. | Buena soldabilidad, especialmente el grado 'L' (316L). |

| Propiedades magnéticas | Ferromagnético. | Generalmente no magnético (puede ser ligeramente magnético después del trabajo en frío). |

| Aplicaciones comunes | Cubiertos, instrumentos quirúrgicos, moldes, ejes, piezas de válvulas. | Procesamiento químico, aplicaciones marinas, revestimiento arquitectónico, implantes médicos. |

- Bringas, JE (Ed.). (2004). Manual de normas comparativas mundiales del acero (3ª ed., pág. 434). ASTM Internacional. ↩︎

- Leed, RM (2007). Solucionador de problemas en la fabricación de herramientas y matrices. Sociedad de Ingenieros de Fabricación. ↩︎

Preguntas frecuentes

El acero inoxidable 420 es un acero inoxidable martensítico y también el más utilizado. Tiene una resistencia a la corrosión similar a la del acero inoxidable 410, pero con mayor resistencia y dureza. También se le conoce como "acero inoxidable para cubiertos".

Tiene una dureza de 52-55 HRC (o Rockwell C55 en estado templado y libre de tensiones), una densidad de 7,74 g/cm³ (0,280 lb/in³) y una resistencia a la tracción de 1586 MPa (230 ksi o 275 000 psi) en estado templado y libre de tensiones. Es magnético tanto en estado recocido como templado. Además, posee buenas propiedades de mecanizado, es templable, pulible y con cierta resistencia a los ácidos.

Su composición química suele incluir carbono (C) en concentraciones de 0,15 a 0,361 TP₃T (o un mínimo de 0,151 TP₃T, que puede llegar hasta 0,51 TP₃T en algunas variaciones), cromo (Cr) en concentraciones de 12 a 141 TP₃T y un máximo de 1,01 TP₃T para silicio (Si) y manganeso (Mn). El fósforo (P) suele tener un máximo de 0,041 TP₃T y el azufre (S) un máximo de 0,031 TP₃T.

El acero inoxidable 420 ofrece una excelente resistencia a la corrosión. Resiste la corrosión causada por la atmósfera, el agua dulce, el vapor, la gasolina, el alcohol, la sangre, el sudor, la grasa y los alimentos.

Sí, el acero inoxidable 420 se siente atraído por un imán y es magnético tanto en su estado recocido como endurecido.

La dureza del acero inoxidable 420 varía entre 52 y 55 HRC.

El acero inoxidable 420 cuenta con varias normas internacionales equivalentes, como AISI 420, BS970 420S37, 420S45, DIN 1.4021, 1.4025, 1.4034, AFNOR Z30C13, Z40C14 y JIS SUS 4200JI y 420J2. También está cubierto por las especificaciones ASTM A 176 y AMS 5506, y su número UNS es S42000.

Sus usos típicos incluyen la fabricación de rodamientos, piezas de válvulas, conectores y accesorios para mangueras. También se utiliza ampliamente en cuchillería, instrumental quirúrgico y dental, tijeras, cintas adhesivas y reglas. Se considera ideal para aplicaciones que requieren buena resistencia a la corrosión y alta dureza.

Sí, el acero inoxidable 420, en particular la variante 420HC (alto carbono) con un tratamiento térmico adecuado, se considera adecuado y puede ser un excelente acero para cuchillos. Si bien algunos aceros 420 genéricos podrían considerarse obsoletos para cuchillos de uso general debido a su suavidad y menor retención del filo, el 420HC es conocido por ser resistente, inoxidable, fácil de afilar y tener una buena retención del filo. Empresas como Buck Knives han logrado un rendimiento sólido con el 420HC mediante tratamientos térmicos especializados. Para obtener más información sobre este artículo, consulte ¿El acero inoxidable 420 es bueno para los cuchillos??

Aunque a menudo se le llama "acero económico" por ser una aleación más antigua, el acero inoxidable 420 no es necesariamente de baja calidad. Su rendimiento depende en gran medida del tratamiento térmico que recibe; con un tratamiento térmico adecuado (especialmente el 420HC), puede ser un acero sólido, útil e incluso subestimado en el uso diario. Ofrece buena resistencia a la corrosión, dureza y facilidad de afilado, lo que lo convierte en una opción viable para cuchillos de uso diario (EDC).

No, el acero inoxidable 420 no suele recomendarse para espadas funcionales y se encuentra a menudo en espadas decorativas. El contenido de carbono del 420 puede ser bastante bajo, lo que ablanda la hoja. Las espadas funcionales suelen fabricarse con acero al carbono porque es más económico, más fácil de forjar y más fácil de tratar térmicamente para obtener el rendimiento requerido. Las espadas de acero inoxidable se consideran generalmente demasiado frágiles y propensas a astillarse o romperse para un uso práctico.

Existen opiniones contradictorias sobre la compatibilidad del acero inoxidable (incluido el 420) con el aluminio, especialmente en exteriores o ambientes húmedos, debido al riesgo de corrosión galvánica. Algunas fuentes indican que el acero inoxidable puede ser peor que el acero galvanizado al entrar en contacto con el aluminio, lo que provoca una corrosión severa del aluminio en condiciones marinas o húmedas. Por el contrario, otras fuentes sugieren que se podrían utilizar pernos de acero inoxidable para evitar reacciones galvánicas, o que estas son mínimas en condiciones suaves debido a la capa protectora de óxido del aluminio. Para mitigar la posible corrosión galvánica, se recomienda ampliamente el uso de arandelas de aislamiento de plástico o caucho entre ambos metales para minimizar el contacto directo.

El tratamiento térmico es crucial para mejorar las características de rendimiento del acero inoxidable 420. Su máxima resistencia a la corrosión solo se alcanza cuando el acero está completamente templado o templado y libre de tensiones; generalmente, nunca se utiliza en estado recocido para lograr una resistencia óptima a la corrosión. Un tratamiento térmico adecuado puede mejorar significativamente propiedades como la dureza y la retención del filo, especialmente en la variante 420HC. Cuando el acero 420 está blando (recocido), es flexible; al templarse, se vuelve bastante duro.

Los procesos de tratamiento térmico estándar para acero inoxidable 420 incluyen:

Recocido (para máxima suavidad): Calentar uniformemente a 1500 – 1650 °F (816 – 899 °C) y enfriar lentamente en el horno.

Recocido de proceso: calentar a 1350 – 1450 °F (732 – 788 °C), luego enfriar al aire.

Endurecimiento: Precalentar, luego calentar a 1800 – 1950 °F (982 – 1066 °C), remojar a esa temperatura y luego enfriar al aire o enfriar en aceite tibio.

Alivio del estrés: Calentar a 300 – 800 °F (149 – 427 °C) durante 1 a 3 horas, luego enfriar al aire o enfriar en aceite o agua.

Las series de acero inoxidable martensítico, incluido el tipo 420, presentan una soldabilidad limitada. Si se requiere soldadura, se recomienda precalentar a 260 °C (550 °F). También se recomienda realizar un tratamiento térmico después de la soldadura.

Sí, si el acero inoxidable 420 se recoce para lograr la máxima suavidad, se puede estirar y moldear moderadamente.

El acero inoxidable 420 no suele utilizarse a temperaturas superiores a 427 °C (800 °F). Esto se debe a que las temperaturas más altas provocan un rápido ablandamiento y una pérdida de su resistencia a la corrosión.

La diferencia clave radica en su contenido de carbono, que influye significativamente en su rendimiento. El acero 420 genérico (y el 420J) suele tener un contenido de carbono menor, de alrededor de 0,151 TP3T. En cambio, el acero 420HC (alto contenido de carbono) tiene un contenido de carbono notablemente mayor, generalmente de alrededor de 0,461 TP3T. Este mayor contenido de carbono, especialmente al combinarse con un tratamiento térmico especializado, proporciona al acero 420HC una mayor dureza, mejor retención del filo y un rendimiento más robusto para aplicaciones como cuchillos. La variación en el contenido de carbono entre los diferentes grados de acero 420 explica por qué las fuentes pueden indicar diferentes porcentajes de carbono para el acero "420".

Tanto el 420 como el 440 se consideran generalmente aceros inoxidables económicos, adecuados y utilizables. El 420 (en concreto, el 420HC) se describe como muy resistente con una retención de filo respetable. El 440 (en particular, el 440C) puede alcanzar una mayor dureza (58 HRC o superior) y suele ofrecer una mejor retención de filo, aunque puede no ser tan resistente como el 420. El 440C también es un acero al cromo martensítico resistente a la corrosión con alta resistencia al desgaste. El grado específico y el tratamiento térmico son importantes para comparar su rendimiento real.

Si bien el acero inoxidable 420 ofrece una buena resistencia a la corrosión en comparación con otros aceros para cuchillería, su resistencia a la corrosión es inferior a la del acero inoxidable 316. SAE 316 y 316L (a menudo llamados "de grado marino") son aleaciones de cromo, níquel y molibdeno conocidas por su superior resistencia a la corrosión y resistencia a la corrosión, y se consideran biocompatibles cuando se producen según estándares específicos.

El acero 420 es, sin duda, un buen acero inoxidable, que ofrece un nivel satisfactorio de resistencia a la corrosión para una amplia gama de aplicaciones, especialmente con un tratamiento térmico adecuado. Su combinación de resistencia a la corrosión con una alta dureza y resistencia al desgaste alcanzables lo convierte en un material versátil, especialmente para cuchillería y ciertas aplicaciones de herramientas.

Obtenga una cotización competitiva para acero inoxidable 420

Con más de 20 años de experiencia en forja, Aobo Steel es su socio de confianza para acero inoxidable 420 de alto rendimiento. Ofrecemos no solo materiales, sino también soluciones. Aproveche nuestro profundo conocimiento del sector y nuestra confiable cadena de suministro para el éxito de su proyecto.

✉Contáctanos rellenando el siguiente formulario.

Explora nuestros otros productos

D2/1.2379/SKD11

D3/1.2080/SKD1

D6/1.2436/SKD2

A2/1.23663/SKD12

O1/1.2510/SKS3

O2/1.2842

S1/1.2550

S7/1.2355

DC53

H13/1.2344/SKD61

H11/1.2343/SKD6

H21/1.2581/SKD7

L6/1.2714/SKT4

M2/1.3343/SKH51

M35/1.3243/SKH55

M42/1.3247/SKH59

P20/1.2311

P20+Ni/1.2738

420/1.2083/2Cr13

acero inoxidable 422

Acero para cojinetes 52100

Acero inoxidable 440C

4140/42CrMo4/SCM440

4340/34CrNiMo6/1.6582

4130

5140/42Cr4/SCR440

SCM415