Tiempo estimado de lectura: 10 minutos

Conclusiones clave

- Los aceros H11 y H13 son ambos aceros para herramientas de trabajo en caliente AISI conocidos por su alta resistencia y dureza a temperaturas elevadas.

- El H13 tiene un mayor contenido de vanadio, lo que mejora su resistencia al desgaste en comparación con el H11, que ofrece una mayor tenacidad.

- Ambos aceros requieren procesos específicos de tratamiento térmico, que incluyen precalentamiento y enfriamiento al aire, para lograr un rendimiento óptimo.

- Las aplicaciones varían: el H13 destaca en entornos de alto desgaste, mientras que el H11 es el preferido donde la tenacidad es fundamental.

- La elección entre el acero H11 y el H13 depende de las necesidades específicas de resistencia al desgaste y tenacidad en las aplicaciones.

Tabla de contenido

H11 y H13 Los aceros pertenecen ambos a la Instituto Americano del Hierro y el Acero (AISI) Serie H de aceros para herramientas de trabajo en caliente, que representan dos de los aceros al cromo 5% más utilizados. aceros para herramientas de trabajo en caliente. Estos aceros son materiales críticos en la fabricación, cuya principal ventaja radica en su capacidad para mantener una excelente resistencia y dureza incluso en condiciones de trabajo a altas temperaturas.

Aunque comparten propiedades fundamentales, las sutiles diferencias en su composición química les confieren a cada uno ventajas de rendimiento distintivas. Por lo tanto, en aplicaciones prácticas, la elección entre H11 y H13 debe realizarse cuidadosamente en función de las condiciones de funcionamiento específicas del molde y la vida útil requerida.

Los aceros H11 y H13 son aceros de aleación media de endurecimiento al aire o aceros de ultra alta resistencia. Mediante tratamientos térmicos adecuados, su límite elástico 0.2% puede elevarse a niveles muy superiores a 1380 MPa.

Clasificación y fundamentos metalúrgicos comunes

Los aceros H11 y H13 pertenecen a la subcategoría de aceros para trabajo en caliente a base de cromo H10-H19. Comparten la misma base metalúrgica, caracterizada por un contenido medio de carbono y altas concentraciones de cromo y otros elementos formadores de carburos.

Calificaciones equivalentes H11 vs H13:

| EE. UU. (AISI) | Alemania (DIN / W-Nr.) | Japón (JIS) | China (GB) | Reino Unido (BS) |

| H11 | 1.2343(X37CrMoV5-1) | SKD6 | 4Cr5MoSiV | BH11 |

| H13 | 1.2344(X40CrMoV5-1) | SKD61 | 4Cr5MoSiV1 | BH13 |

Estos dos tipos de acero comparten tres características clave:

En primer lugar, se utilizan en aplicaciones de trabajo en caliente a alta temperatura, como la fundición a presión de aleaciones de aluminio, y pueden soportar condiciones de funcionamiento de hasta 600 °C.

En segundo lugar, todos ellos presentan una templabilidad extremadamente alta y son aceros de endurecimiento al aire. Incluso los componentes de acero de gran tamaño pueden endurecerse completamente desde el interior hacia el exterior simplemente enfriándolos al aire. El enfriamiento al aire minimiza las tensiones internas y las variaciones dimensionales generadas durante el tratamiento térmico.

Finalmente, tanto el H11 como el H13 son aceros de endurecimiento secundario. Deben templarse a temperaturas superiores a aproximadamente 510 °C para precipitar carburos de aleación finos y, de este modo, lograr un rendimiento óptimo. Este proceso de templado a alta temperatura no solo alivia eficazmente la tensión, sino que también es la razón principal por la que mantienen un rendimiento estable durante su funcionamiento a altas temperaturas. El límite superior de esta operación a alta temperatura debe mantenerse por debajo de la temperatura de templado.

Composición química: La diferencia del vanadio

La principal diferencia entre los aceros H11 y H13 radica principalmente en su contenido de vanadio (V).

Composición H11 y H13

| AISI | N.º de la ONU | DIN | C (%) | Manganeso (%) | Si (%) | Cr (%) | Ni (%) | Mo (%) | V (%) |

| H11 | T20811 | 1.2343 | 0.33-0.43 | 0.20-0.50 | 0.80-1.20 | 4.75-5.50 | 0,30 máx. | 1.10-1.60 | 0.30-0.60 |

| H13 | T20813 | 1.2344 | 0.32-0.45 | 0.20-0.50 | 0.80-1.20 | 4.75-5.50 | 0,30 máx. | 1.10-1.75 | 0.80-1.20 |

Esta diferencia en el contenido de vanadio es el principal factor diferenciador en el rendimiento mecánico:

| Característica | H11 | H13 |

| Contenido de vanadio (V) | Menor (por ejemplo, 0,30–0,60%) | Mayor (por ejemplo, 0,80–1,25%) |

| Resistencia al desgaste | Bien | Mayor, debido a los carburos de vanadio |

| Dureza | Mayor/Mejor tenacidad a la fractura | Ligeramente más bajo |

| Dureza en caliente/Resistencia al revenido | Excelente | Ligeramente mejor |

Comparativa de rendimiento: Propiedades mecánicas

La principal diferencia en las propiedades mecánicas entre H11 y H13 radica en su composición química, ya que H13 posee un mayor contenido de vanadio.

En cuanto a la resistencia al desgaste, el H13 ofrece un rendimiento superior. Su mayor contenido de vanadio favorece la formación de abundantes carburos de vanadio duros, lo que resulta en una resistencia al desgaste superior a la del H11. Esto lo hace idóneo para aplicaciones de alto desgaste, como la forja en caliente o la extrusión en caliente.

Sin embargo, el H11 ofrece una tenacidad superior. Las partículas de carburo utilizadas en el H13 para mejorar la resistencia al desgaste a veces reducen la tenacidad. Por lo tanto, el H11 presenta una mayor tenacidad a la fractura.

En cuanto a la resistencia al calor, ambos presentan un excelente rendimiento, pero el H13 tiene una ligera ventaja. Esto se debe, una vez más, a que el H13 contiene más vanadio.

Tratamiento térmico y fabricación de calidad

Los procesos de tratamiento térmico de los aceros H11 y H13 son cruciales para maximizar su rendimiento. Dado que ambos son aceros de endurecimiento al aire, sus etapas fundamentales de tratamiento térmico son muy similares, e incluyen típicamente precalentamiento, austenización, temple y posterior revenido secundario o terciario a alta temperatura.

Tratamiento térmico estándar

Primero viene el precalentamiento, donde el acero debe precalentarse entre 790 °C y 815 °C antes de calentarse uniformemente a la temperatura final de forjado o austenización.

El rango de temperatura de austenización para el acero H11 suele estar entre 995 °C y 1025 °C, mientras que para el acero H13 es ligeramente superior, generalmente entre 995 °C y 1040 °C. Durante este proceso, debe emplearse una atmósfera protectora controlada para evitar la descarburización de la superficie del acero.

El temple es el tercer paso. Los aceros H11 y H13 deben enfriarse al aire, ya que este método garantiza una tensión residual mínima en el material. Estos aceros nunca deben templarse en agua.

Finalmente, el revenido. Para lograr un endurecimiento secundario y aliviar tensiones, se recomienda encarecidamente un revenido secundario o varios ciclos de revenido. La temperatura de revenido debe superar el pico de endurecimiento secundario de 510 °C. En el caso específico del acero H13, el revenido entre 565 °C y 650 °C optimiza su efecto de endurecimiento secundario.

Mejora de la calidad (ESR/VAR)

Para satisfacer las exigencias de aplicaciones rigurosas, los aceros H11 y H13 se someten a menudo a procesos de fabricación especializados para mejorar aún más su calidad y rendimiento.

En lo que respecta a la mejora de la calidad de fusión, estos dos aceros suelen emplear tecnologías de fusión como Refusión por electroescoria (ESR) o refundición por arco de vacío (VAR).

En comparación con los aceros fundidos convencionalmente, los procesos ESR o VAR mejoran significativamente la ductilidad y la tenacidad del material. El proceso VAR, en particular, logra niveles de impurezas extremadamente bajos y una alta uniformidad microestructural. Para moldes de fundición a presión o de inyección de alto rendimiento H13, la refundición ESR se ha convertido en un requisito de fabricación común. Nuestra empresa ofrece materiales H13 y H11 mediante ESR.

Modificación de la superficie

Para mejorar el rendimiento superficial, los aceros H11 y H13 se someten habitualmente a un tratamiento de nitruración. La nitruración es un tratamiento térmico químico que forma una capa extremadamente endurecida en la superficie del acero. Tras la nitruración, los aceros H11 y H13 alcanzan una alta resistencia del núcleo y una elevada dureza superficial. El acero H13, en particular, presenta una excelente respuesta a la nitruración, con una dureza superficial que alcanza los 1000-1200 HV. Además, la excepcional resistencia del acero H13 al revenido a alta temperatura garantiza que su núcleo interno mantenga su elevada resistencia original sin ablandarse durante el calentamiento de la nitruración.

Solicitudes y criterios de selección

Al elegir entre H11 y H13, la decisión implica esencialmente equilibrar la alta resistencia al desgaste de H13 con la alta tenacidad de H11.

- Aplicaciones de fundición a presión: Ambos son estándares de la industria. El H13 tiene el rango de aplicaciones más amplio, utilizándose comúnmente para la fundición a presión de aleaciones de aluminio, zinc y magnesio, mientras que el H11 se utiliza frecuentemente para la fundición a presión de aluminio y plomo.

- Forjado y extrusión en caliente: El H13 es la opción más versátil para matrices de forjado en caliente. El H11 se usa comúnmente para punzones y matrices en forjado de aluminio (HRC 44-48) o para laminados en caliente de lotes pequeños.

- Moldes de plástico: Ambos materiales son adecuados. El H13 es la mejor opción, en particular el H13 refundido por ESR, que es la preferida para la fabricación de moldes de precisión de alto pulido, como los de lentes para automóviles. El H11 es adecuado para aplicaciones de moldeo de plástico a alta temperatura, donde las temperaturas de operación superan los 300 °C.

- Componentes estructurales aeroespaciales: Ambas son aleaciones de ultra alta resistencia. La aleación H11 se utiliza con mayor frecuencia en componentes sometidos a altas tensiones, como trenes de aterrizaje de aeronaves y carcasas de cohetes, ya que debe mantener una alta resistencia a temperaturas elevadas. La aleación H13 también se utilizó ampliamente en el pasado, pero su aplicación en este campo ha disminuido con la aparición de nuevos aceros de alta tenacidad.

Resumen para la selección:

Elija H13 cuando:

- Cuando la alta resistencia al desgaste es el requisito principal, el H13 contiene mayores niveles de vanadio (V), lo que permite la formación de carburos de vanadio más dispersos y duros. Esto lo hace superior al H11 en entornos de desgaste abrasivo, como la extrusión en caliente y la forja de alto desgaste.

- Cuando se requiere una dureza en rojo óptima y resistencia al revenido, el H13 ofrece una estabilidad ligeramente superior a temperaturas elevadas, preservando mejor la dureza y la resistencia en condiciones de calor elevado.

- Para moldes de trabajo en caliente y fundición a presión de uso general, el H13 sigue siendo el acero para herramientas de trabajo en caliente de uso general más utilizado, particularmente en aplicaciones de moldes de fundición a presión.

Elija H11 cuando:

- Cuando se requiere máxima tenacidad, el H11 ofrece una tenacidad a la fractura y una ductilidad superiores en comparación con el H13, lo que lo convierte en una opción más segura para aplicaciones que implican cargas de impacto donde es fundamental evitar el agrietamiento inesperado del molde.

- Cuando se utiliza para componentes estructurales de alta resistencia, el H11 resiste el ablandamiento y mantiene una alta resistencia a temperaturas de hasta 540 °C, lo que hace que se utilice comúnmente en componentes aeroespaciales de alta tensión, como el tren de aterrizaje.

Datos complementarios

Hemos recopilado datos fidedignos sobre H11 y H13, que esperamos sean útiles para nuestros lectores.

Comparación de otros parámetros

| Factor | Aceros para herramientas H11 | Aceros para herramientas H13 |

| Dureza de trabajo habitual, HRC | 38-55 | 40-53(Dureza del acero H13) |

| Profundidad de endurecimiento | D | D |

| Tamaño de grano más fino con dureza total, estándar Shepherd | 8 | 8 |

| Dureza superficial en estado templado, HRC | 53-55 | 51-54 |

| Dureza del núcleo (25 mm o 1 pulg. de diámetro redondo), HRC | 53-55 | 51-54 |

| Medio de extinción | A | A |

| Temperatura de endurecimiento, °C (°F) | 995-1025 (1825-1875) | 995-1040 (1825-1900) |

| Cambio dimensional durante el endurecimiento | Yo | Yo |

| Seguridad en el endurecimiento | H | H |

| Susceptibilidad a la descarburación | H | H |

| Dureza aproximada en estado laminado o forjado, HB | 500 | 500 |

| Dureza recocida, HB | 192-229 | 192-229 |

| Temperatura de recocido, °C (°F) | 845-900 (1550-1650) | 845-900 (1550-1650) |

| Rango de templado, °C (°F) | 540-650 (1000-1200) | 540-650 (1000-1200) |

| Temperatura de forja, °C (°F) | 1065-1150 (1950-2100) | 1065-1150 (1950-2100) |

Los aceros para herramientas H11 y H13 comparten muchas similitudes en cuanto a sus propiedades mecánicas, tratamiento térmico Características y capacidades de forjado. La principal diferencia radica en su rango de dureza, donde el H13 ofrece una dureza ligeramente superior para aplicaciones más exigentes. La elección entre estos dos aceros depende de los requisitos específicos de la aplicación prevista, como la resistencia al desgaste, la tenacidad y la estabilidad dimensional requeridas.

Propiedades de tracción de los aceros para herramientas H11 y H13 a temperaturas elevadas

| Tipo de acero | Temperatura de prueba (°C) | Temperatura de prueba (°F) | Resistencia a la tracción (MPa) | Resistencia a la tracción (ksi) | Límite elástico (desplazamiento de 0,21 TP3T) (MPa) | Límite elástico (desplazamiento de 0,21 TP3T) (ksi) | Alargamiento (50 mm) (%) | Reducción de superficie (%) | Dureza a temperatura ambiente (HRC) antes pruebas | Dureza a temperatura ambiente (HRC) después pruebas |

| H11 | Habitación | Habitación | 1806 | 262 | 1482 | 215 | 10 | 35.8 | 50 | 50 |

| 150 | 300 | 1689 | 245 | 1358 | 197 | 10.1 | 36.1 | 50 | 50 | |

| 260 | 500 | 1600 | 232 | 1345 | 195 | 9.8 | 34.5 | 50 | 50 | |

| 345 | 650 | 1579 | 229 | 1317 | 191 | 10 | 35.2 | 50 | 50 | |

| 425 | 800 | 1510 | 219 | 1289 | 187 | 11.4 | 38.7 | 50 | 50 | |

| 480 | 900 | 1427 | 207 | 1145 | 166 | 12.2 | 38.9 | 50 | 50 | |

| 540 | 1000 | 1241 | 180 | 965 | 140 | 11 | 35.4 | 50 | 50 | |

| 595 | 1100 | 979 | 142 | 724 | 105 | 12.8 | 46.2 | 50 | 47 | |

| 650 | 1200 | 586 | 85 | 434 | 63 | 18.9 | 66.6 | 50 | 41 | |

| H13 | 480 | 900 | 1531 | 222 | – | – | 9 | 37 | 52 | – |

| 540 | 1000 | 1413 | 205 | – | – | 11 | 43 | 52 | – | |

| 595 | 1100 | 1193 | 173 | – | – | 15 | 49 | 52 | – | |

| 650 | 1200 | 814 | 118 | – | – | 22 | 59 | 52 | – |

Nota:

- El “-” en las columnas de límite elástico del acero H13 indica que los datos no estaban disponibles.

- La columna de dureza a temperatura ambiente (HRC) muestra valores antes y después de la prueba, separados por una coma.

- Datos de Teledyne VASCO, Allegheny Ludlum Industries y Universal-Cyclops Steel Corp.

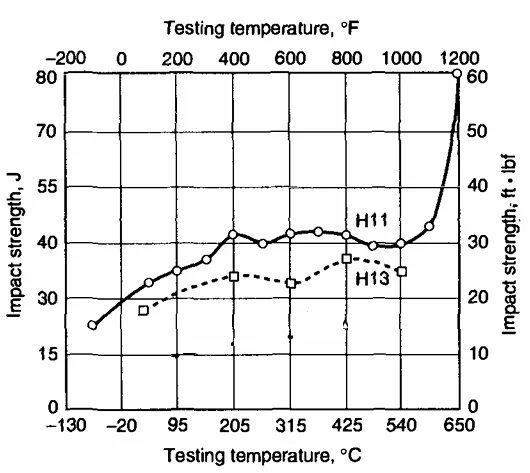

Tenacidad al impacto CVN de aceros para herramientas H11 y H13 en función de la temperatura de prueba.

Este gráfico sugiere que el H11 y el H13 se vuelven más resistentes al impacto a temperaturas más altas. Sin embargo, el H13 es más sensible a los cambios de temperatura, mostrando un aumento más significativo en la resistencia al impacto con el aumento de la temperatura.