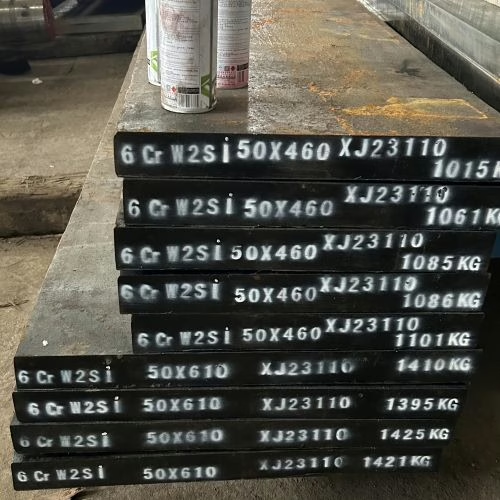

6CrW2Si Acero Descripción técnica

Descripción técnica del acero 6CrW2Si: El 6CrW2Si es un acero de aleación versátil para herramientas, eficaz para aplicaciones de trabajo en frío y en caliente, especialmente donde la resistencia al impacto y el desgaste son factores críticos. Es reconocido como un grado resistente al impacto y se utiliza comúnmente para matrices de estampación en frío. En comparación con los grados 4CrW2Si y 5CrW2Si, el 6CrW2Si suele alcanzar una mayor dureza tras el temple y ofrece mayor resistencia a temperaturas elevadas.

Sin embargo, los usuarios deben tener en cuenta ciertas características. En secciones transversales más grandes, existe una tendencia a la segregación de carburo en bandas, lo que puede reducir la tenacidad. Además, este grado es sensible a la descarburación durante el calentamiento, por lo que controlar la deformación durante el temple requiere una atención especial.

1. Acero 6CrW2Si Composición química(GB/T 1299-2000 / GB/T 1299-2014 (T40296))

- Carbono (C):55 – 0.65%

- Silicio (Si):50 – 0.80%

- Manganeso (Mn):≤ 0,40%

- Cromo (Cr):10 – 1.30%

- Tungsteno (W):20 – 2.70%

- Fósforo (P):≤ 0,030%

- Azufre (S):≤ 0,030%

- Níquel (Ni):≤ 0,30% (≤ 0,25% en el estándar de 2014)

- Cobre (Cu):≤ 0,30% (≤ 0,25% en el estándar de 2014)

2. Acero 6CrW2Si Calificaciones internacionales equivalentes

- ISO: 60WCrV8

- ES: 60WCrV8

- ESTRUENDO: 2550 (o 60WCrV7)

- ASTM: S1 (T41901)

- JIS: SKS4

- NF (Francia): 55WC20

- UNI (Italia): 55WCrV8

- SIS (Suecia): 2550

3. Acero 6CrW2Si Propiedades físicas

Las temperaturas de transformación clave para 6CrW2Si son aproximadamente:

- Ac1: 775 °C

- Ac3: 810 °C

- EM: 280 °C

- Ar1: 700 °C

4. Acero 6CrW2Si Tratamiento térmico

Adecuado tratamiento térmico es crucial para lograr las propiedades deseadas en 6CrW2Si.

4.1 Forja

- Calefacción:Lingotes: 1170-1200 °C; Palanquillas: 1150-1170 °C.

- Temperatura inicial de forja:Lingotes: 1150-1180 °C; Palanquillas: 1100-1140 °C.

- Temperatura de forjado final:Lingotes: ≥ 850 °C; Palanquillas: ≥ 800 °C.

- Enfriamiento: Es esencial un enfriamiento lento después del forjado.

4.2 Recocido

- Recocido general: Calentar a 800-820 °C, mantener de 3 a 5 horas, enfriar el horno por debajo de 550 °C y, a continuación, enfriar al aire. Dureza prevista: 229-285 HBW. Microestructura: Perlita granular con carburos menores.

- Recocido isotérmico: Calentar a 830-840 °C (2-3 h), enfriar en horno a 680-700 °C, mantener (3-4 h), enfriar en horno a 500 °C y, finalmente, enfriar al aire. Dureza ≤ 289 HBW.

- Revenido a alta temperatura (para maquinabilidad): Calentar a 700-730 °C, mantener durante 2-4 horas y luego enfriar en horno o aire.

4.3 Enfriamiento

- Temperatura: 860 – 900 °C.

- Medio: Aceite (a 20-40ºC).

- Dureza esperada: ≥ 57 HRC después de enfriar a temperatura del aceite.

4.4 Templado

La temperatura de revenido depende de los requisitos de la aplicación:

- Alivio del estrés/Estabilización: Revenido a 200-250 °C (aceite o álcali fundido). Enfriado al aire. Dureza: 53-58 HRC.

- Dureza reducida/alivio de tensión: Revenido a 430-470 °C (horno de aire o álcali/nitrato fundido). Enfriado al aire. Dureza: 45-50 HRC.

- Fragilidad del temple: Tenga cuidado con la ligera fragilidad que se produce entre 300 y 350 °C.

- Puntos de templado comunes: El revenido a unos 250 °C produce 54-56 HRC. El revenido a unos 450 °C produce 50-52 HRC con una tenacidad al impacto mejorada.

4.5 Dureza vs. Temperatura de revenido (después del temple en aceite a 880 °C):

- Sin templar: ~59 HRC

- 200 °C: ~56 HRC

- 400 °C: ~49 HRC

- 600 °C: ~35 HRC

5. Propiedades mecánicas

- Dureza: Alta dureza templada (puede alcanzar 60-62 HRC).

- Tenacidad: Relativamente alto, aunque potencialmente reducido en secciones más grandes debido a la segregación de carburo.

- Fortaleza: Buena resistencia a altas temperaturas y alta resistencia a la fatiga.

- Resistencia al desgaste: Buena resistencia al desgaste, ligeramente mejor que el 5CrW2Si.

- Resistencia al temple: Buena resistencia al ablandamiento durante el revenido.

6. Aplicaciones

El 6CrW₂Si es una excelente opción para la fabricación de herramientas y matrices sometidas a cargas de impacto y que requieren una alta resistencia al desgaste. Se utiliza frecuentemente para:

- Matrices de punzonado y conformación de uso intensivo (donde el desgaste y el colapso son modos de falla).

- Componentes de herramientas neumáticas.

- Matrices de impacto.

- Cuchillas de corte en frío.

- Matrices de corte y recorte.

- Herramientas de martillo neumático.

- Punzones para remachar en caliente.

- Mandriles de perforación (para fundición a presión de aleaciones ligeras a alta temperatura).

- Matrices de forja en caliente.

- Herramientas de acabado de fundición.

Sirve como una alternativa práctica cuando:

- Los aceros para herramientas al carbono carecen de suficiente capacidad de carga.

- Los grados estándar de temple en aceite no proporcionan suficiente dureza.

- Los aceros tipo Cr12 son propensos a agrietarse.

- El acero de alta velocidad (HSS) no está justificado económicamente por la resistencia al desgaste requerida.

En comparación con los aceros de alta velocidad tipo W como SKH2, 6CrW2Si ofrece un sustituto para diversas matrices, punzones y herramientas de corte para trabajo en caliente y en frío, aunque la tenacidad puede ser menor en tamaños más grandes.

Explora nuestros otros productos

D2/1.2379/SKD11

D3/1.2080/SKD1

D6/1.2436/SKD2

A2/1.23663/SKD12

O1/1.2510/SKS3

O2/1.2842

S1/1.2550

S7/1.2355

DC53

H13/1.2344/SKD61

H11/1.2343/SKD6

H21/1.2581/SKD7

L6/1.2714/SKT4

M2/1.3343/SKH51

M35/1.3243/SKH55

M42/1.3247/SKH59

P20/1.2311

P20+Ni/1.2738

420/1.2083/2Cr13

acero inoxidable 422

Acero para cojinetes 52100

Acero inoxidable 440C

4140/42CrMo4/SCM440

4340/34CrNiMo6/1.6582

4130

5140/42Cr4/SCR440

SCM415

Acero para herramientas 6CrW2Si: alta tenacidad y resistencia al calor para aplicaciones exigentes

✅ Directo de Aobo Steel Fabricante – Obtenga calidad estable y precios directos de fábrica

✅ Excelente para trabajos en caliente y herramientas de impacto – Ideal para matrices, punzones y cuchillas de corte en caliente.

✅ Corte personalizado a medida disponible – Reducir el desperdicio y ahorrar tiempo de mecanizado

✅ Entrega rápida a nivel mundial – Embalaje de exportación con envío internacional confiable

✅ Descuentos por volumen ofrecidos – Precios competitivos para compradores de gran volumen

✅ Soporte técnico gratuito de expertos – Consúltenos sobre el tratamiento térmico y las especificaciones de dureza.