Na indústria de aço para ferramentas, ESR significa Refusão por Eletroescória. Para melhorar a qualidade, alguns tipos de aço passam por processos de refusão, como a refusão a arco a vácuo (VAR) e a refusão por eletroescória (ESR). À medida que os moldes se tornam maiores e exigem características mais especializadas, o uso de aço refundido tem crescido.

Comparado ao VAR, o ESR oferece várias vantagens. Ela é mais barata porque não requer equipamento a vácuo. Além disso, o processo de refino de eletroescória melhora a qualidade da superfície do lingote de aço, permitindo que até mesmo lingotes de seção transversal grande obtenham uma estrutura uniforme.

Embora existam vários métodos e aplicações técnicas para a metalurgia de escória elétrica, a ESR continua sendo sua tecnologia básica e central. Este artigo apresentará o processo de ESR e sua importância. AoboSteel pode fornecer aos clientes aço para ferramentas fabricado usando o processo ESR.

Princípios básicos

O processo ESR usa corrente para gerar calor de resistência por meio da camada de eletroescória. Esse calor derrete o eletrodo (material de base) para atingir os seguintes objetivos:

- Uma camada especial de eletroescória pode realizar o refino.

- Redução de inclusões não metálicas e aumento da pureza.

- Uma estrutura uniforme e fina se forma nas direções da seção transversal e do comprimento.

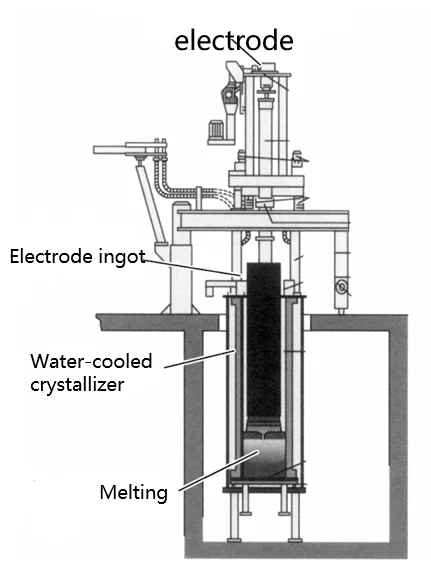

O processo de refusão por eletroescória (ESR) e seu princípio de funcionamento principal podem ser simplificados e resumidos da seguinte forma:

- Estabelecimento do circuito: Insira o eletrodo consumível em um cristalizador de cobre resfriado a água que contenha escória sólida ou líquida. Em seguida, conecte-o a um transformador por meio de uma rede curta para formar o circuito de fornecimento de energia. Esse circuito inclui o eletrodo consumível, a escória derretida e a piscina de metal derretido na parte inferior.

- Aquecimento por resistência: A corrente passa pela saída do transformador e flui pela escória no circuito. Devido à alta resistência da escória, a maior parte da tensão do transformador cai através da escória, resultando em uma grande quantidade de geração de calor. A escória gera calor e transfere energia térmica para o eletrodo (para fusão), para o metal líquido que sai do eletrodo (para superaquecimento) e para a superfície do lingote, ajudando a manter os gradientes de temperatura necessários no lingote em solidificação.

- Eletrodo consumível: Devido ao aquecimento resistivo, a escória derretida está em um estado de alta temperatura, muito mais alto do que o ponto de fusão do metal. Essa alta temperatura faz com que a extremidade do eletrodo consumível inserido na escória derreta gradualmente.

- Desprendimento de gotículas de metal: O metal fundido se acumula em gotículas, desprendendo-se da ponta do eletrodo sob a força da gravidade e passando através da escória para a piscina de metal fundido abaixo.

- Solidificação por resfriamento: Os cristalizadores resfriados a água resfriam à força a piscina de metal fundido, fazendo com que o metal líquido se solidifique e forme um lingote gradualmente.

Características da Refusão por Eletroescória (ESR)

A refusão por eletroescória do aço para matrizes pertence ao método de refino secundário do aço para matrizes. O eletrodo consumível é a matéria-prima proveniente de métodos de fundição de aço para matrizes, como fornos elétricos a arco, fornos de indução, fornos de indução a vácuo e fornos consumíveis a vácuo. O objetivo da refusão por eletroescória de aço para matrizes é purificar ainda mais o aço e a liga e melhorar a estrutura cristalina do lingote com base na fundição primária para obter produtos metálicos de alta qualidade."

As principais características (vantagens) da refusão por eletroescória do aço para moldes:

- A fundição em baixa pressão aumenta a qualidade e reduz a poluição. A fusão, o vazamento e a solidificação ocorrem em um ambiente quase puro, reduzindo a contaminação do aço fundido e diminuindo a poluição. As condições de baixa pressão reduzem o conteúdo de gases nocivos, como oxigênio e hidrogênio, evitando a oxidação do metal ou a absorção de gases nocivos, melhorando assim a qualidade das peças fundidas. Isso tem semelhanças com a fundição a vácuo, mas o custo pode ser menor.

- Condições favoráveis de reação metalúrgica:

- Alta temperatura: A temperatura da poça de escória é tipicamente superior a 1750°C (3182°F), podendo atingir, em alguns locais, cerca de 1900°C (3452°F). O superaquecimento do aço fundido pode atingir 450°C (824°F). Essa alta temperatura acelera o progresso das reações metalúrgicas, físicas e químicas.

- Contato e mistura suficientes: O contato total entre o aço e a escória, juntamente com o efeito de agitação das forças eletromagnéticas, renova continuamente as superfícies de contato entre o aço e a escória, intensificando as reações metalúrgicas e promovendo a remoção de impurezas prejudiciais e inclusões não metálicas. Isso se traduz em melhor dessulfurização, desoxidação e remoção de inclusões.

- Estrutura uniforme e densa: A solidificação sequencial de cima para baixo garante a estrutura cristalina densa e uniforme do lingote de metal refundido. A parte superior sempre tem uma piscina de metal líquido e uma piscina de escória quente, o que proporciona a preservação do calor e metal líquido suficiente para preencher as cavidades de contração geradas pela contração da solidificação. Gases e inclusões também flutuam facilmente para cima, tornando a estrutura do lingote de aço densa e uniforme e melhorando as propriedades mecânicas do material, como resistência, tenacidade e desempenho de fadiga.

- Superfície lisa e material puroA transição da fase líquida para a sólida é realizada por meio de resfriamento forçado em um cristalizador resfriado a água (cadinho de cobre). Uma fina e uniforme camada de escória se forma entre o cristalizador resfriado a água e o lingote de aço, evitando a contaminação por oxidação e materiais refratários. Isso garante a superfície lisa e a pureza do material do lingote de aço do molde refundido. Isso é crucial para moldes com altos requisitos de qualidade de superfície.

- Obtenção de peças fundidas de grande porte: Os consumíveis de refusão de escória elétrica podem obter peças fundidas de metais pesados e de grande porte, com as maiores peças fundidas atingindo 60-70 toneladas e diâmetros superiores a 2 metros, para atender às necessidades de indústrias de grande porte, como grandes moldes e componentes aeroespaciais.

A importância da refusão por eletroescória (ESR)

A refusão por eletroescória (ESR) é fundamental para aprimorar a qualidade de aços e ligas especiais. No caso dos aços para moldes, as melhorias na microestrutura e nas propriedades resultantes da ESR são particularmente significativas, refletindo-se principalmente nos seguintes aspectos:

1. Melhoria da macroestrutura:

- Otimização da estrutura cristalina: Durante a ESR, a rápida solidificação do aço fundido muda a direção do crescimento do cristal, melhorando significativamente a macroestrutura em comparação com os lingotes fundidos convencionalmente.

- Redução da porosidade e da segregação: A ESR melhora significativamente a macroestrutura do aço. Apesar da mesma proporção de forjamento, o ESR melhora a porosidade central e a segregação em mais de 0,5 nível (de acordo com os padrões ASTM) em comparação com os aços de molde fundido comuns. A estrutura central do aço ESR é densa, geralmente menor que a do grau I. O efeito é especialmente óbvio para aços propensos a porosidade e cavidades de contração em lingotes, como Aço para ferramentas A2. Na produção de aço para moldes de plástico, o aprimoramento da uniformidade estrutural e da densidade melhora significativamente o desempenho de polimento e a resistência à corrosão do aço.

2. Redução do teor de inclusões não metálicas no aço:

A ESR reduz significativamente o conteúdo de inclusões não metálicas no aço, especialmente as inclusões de sulfeto, que mostram mudanças e reduções significativas na morfologia e na quantidade. As inclusões de silicato também são amplamente removidas, melhorando significativamente a pureza do aço.

3. Melhoria da não homogeneidade do metal duro:

A ESR melhora significativamente a não homogeneidade do carboneto e a estrutura cristalina do lingote de aço, especialmente para aço de matriz para trabalho a frio com alto teor de carbono e alto teor de cromo. Sob a mesma proporção de forjamento, ela melhora em 0,5 nível, aprimorando principalmente a estrutura central. O refinamento dos carbonetos aumenta o teor de liga na matriz após a têmpera, melhorando assim o efeito de endurecimento secundário e a resistência à têmpera. Além disso, a ESR também melhora a capacidade de trabalho a quente e a tenacidade do aço.

4. Melhoria das propriedades mecânicas:

A ESR melhora a micro-segregação e as inclusões no lingote de aço, criando uma estrutura de aço uniforme e densa. Isso aprimora as propriedades mecânicas, especialmente reduzindo as diferenças de desempenho entre as regiões longitudinal, transversal, central e das bordas do aço. Por exemplo, após o tratamento ESR de Aço para ferramentas H13A relação entre a resistência à tração longitudinal e transversal e a plasticidade é superior a 0,90, enquanto a relação de resistência ao impacto é superior a 0,78.