Principais conclusões

- H13, H11, and H21 steel are top choices for hot-working applications due to their unique properties and performance under extreme conditions.

- H13 offers excellent wear resistance and is ideal for high-stress environments like die-casting molds and hot forging dies.

- H11 is known for its toughness, ductility, and high strength, making it suitable for aerospace components and high-speed forging dies.

- H21 excels in high temperatures, providing exceptional red hardness and softening resistance for hot extrusion and forging applications.

- Choosing among H13, H11, and H21 steel depends on specific needs like wear resistance, toughness, and thermal hardness.

Tempo estimado de leitura: 9 minutos

Índice

Temperaturas e pressões extremas encontradas em aplicações de trabalho a quente, como forjamento, fundição sob pressão e extrusão, representam desafios significativos para os aços para ferramentas, frequentemente levando a falhas por desgaste, deformação plástica e fadiga térmica. Selecionar aços para ferramentas que mantenham o desempenho sob condições severas e evitem falhas prematuras é crucial para alcançar uma produção eficiente e econômica. Dentro dos aços para ferramentas para trabalho a quente da série AISI H, H11, H13, e H21 são escolhas populares para aplicações em altas temperaturas. Embora pertençam aos aços para trabalho a quente, cada um apresenta características distintas, adequadas a diferentes cenários. Este artigo tem como objetivo fornecer uma comparação clara e profissional entre H11, H13 e H21, orientando os leitores na seleção do material mais econômico e de alto desempenho para seus projetos específicos. O objetivo é elucidar o equilíbrio crítico entre tenacidade, resistência ao calor (dureza ao calor) e custo.

O que são aços para ferramentas de trabalho a quente

Aço para ferramentas de trabalho a quente é um material utilizado em operações de conformação de metais sob altas temperaturas e pressões, como forjamento, fundição sob pressão e extrusão. Suas principais características incluem dureza térmica excepcional (também conhecida como dureza vermelha ou resistência ao revenimento), que consiste na capacidade de manter alta dureza e resistência sob condições de trabalho em altas temperaturas (tipicamente variando de 200 °C a 600 °C ou mais, equivalente a 390 °F a 1100 °F). Além disso, devem apresentar excelente tenacidade para resistir a choques mecânicos e térmicos, bem como alta resistência à fadiga térmica, que se manifesta como rachaduras superficiais finas causadas por ciclos repetidos de aquecimento e resfriamento.

O Instituto Americano de Ferro e Aço (AISI) classifica os aços para ferramentas em diversas categorias, sendo a "série H" especificamente destinada aos aços para ferramentas de trabalho a quente. Os aços AISI H11 e H13 são aços para ferramentas de trabalho a quente à base de cromo, que oferecem propriedades balanceadas e ampla aplicabilidade; enquanto o AISI H21 é um aço para ferramentas de trabalho a quente à base de tungstênio. Comparado ao H11 e ao H13, o H21 contém tungstênio. Essas diferenças na composição química se traduzem diretamente em variações nas características de desempenho, como resistência ao calor e resistência ao choque térmico.

Visão geral: Tabela comparativa H13 vs. H11 vs. H21

Para facilitar uma rápida compreensão dos diferentes perfis de desempenho, a tabela abaixo fornece uma comparação técnica direta dos aços para ferramentas de trabalho a quente AISI H13, H11 e H21, destacando suas principais características: dureza a quente, tenacidade, resistência ao desgaste e aplicações típicas.

| Recurso | H13 (à base de cromo) | H11 (à base de cromo) | H21 (à base de tungstênio) |

| Ligas primárias | Cr, Mo, V | Cr, Mo, V | W, Cr, V |

| Características principais | Endurecimento secundário; endurecimento profundo ao ar (baixa distorção); excelente resistência ao calor, desgaste e fadiga térmica; maior teor de V | Endurecimento secundário; endurecimento profundo ao ar (mínimo estresse/mudança dimensional); boa ductilidade, fadiga e estabilidade térmica até 540°C (1000°F); boa soldabilidade | Máxima resistência ao calor e resistência ao amolecimento; menor tenacidade; mais propenso à fragilidade; requer temperaturas de endurecimento mais altas; suscetível à fragilização por têmpera |

| Dureza a quente / Resistência ao revenimento | Alto; bom desempenho até 700°C (1300°F); superior ao H11 em altas temperaturas/longa exposição | Bom; resiste ao amolecimento até 540°C (1000°F); menos resistente que o H21 em temperaturas mais altas | Muito alto; resistência superior ao amolecimento e erosão em alta temperatura devido ao conteúdo substancial de W |

| Robustez | Bom no geral; excelente resistência ao impacto; tenacidade à fratura ligeiramente menor que H11 | Alto; maior tenacidade à fratura do que H13; melhor resistência à fratura frágil do que H19, H21 | Baixo a médio; menos dúctil que H11; geralmente mais quebradiço |

| Resistência ao desgaste | Muito bom/excelente; superior a H11 devido ao teor de V | Médio | Máxima resistência ao calor e resistência ao amolecimento; menor tenacidade; mais propenso à fragilidade; requer temperaturas de endurecimento mais altas; suscetível à fragilização por têmpera. |

| Aplicações típicas | Fundição sob pressão (Al, Zn, Mg), forjamento/extrusão a quente, moldes de plástico, lâminas de cisalhamento a quente, peças aeroespaciais | Matrizes de extrusão (latão, bronze, aço, ligas de alta temperatura), matrizes de corte/prensa a quente, lâminas de cisalhamento a quente para serviços pesados e peças de alta tensão térmica. | Médio a alto; adequado para aplicações de alta temperatura |

Tabela de comparação de resistência ao choque

Com base nos resultados do teste Charpy “V” Notch

*Os valores são estimados com base em intervalos típicos para fins de visualização.

Classificação de usinabilidade

Com base na usinabilidade avaliada em relação a W1 em 100.

*Os valores são estimados com base no gráfico fornecido para fins de visualização.

| ASTM | DIN | Temperatura de endurecimento. | Como têmpera (HRC) | 400°C (750°F) | 450°C (840°F) | 500°C (930°F) | 525°C (980°F) | 550°C (1020°F) | 600°C (1110°F) | 625°C (1160°F) |

| H11 | 1.2343 | 1010°C (1850°F) | 55 | 53 | 54 | 54 | 54 | 54 | 46 | 41 |

| H13 | 1.2344 | 1020°C (1870°F) | 55 | 54 | 54 | 55 | 55 | 53 | 47 | 42 |

| H21 | 1.2581 | 1100°C (2010°F) | 50 | 49 | 50 | 51 | 52 | 51 | 50 | 48 |

Como os elementos de liga definem o desempenho

Pequenas diferenças na composição química dos aços para ferramentas de trabalho a quente levam a variações significativas em suas características de desempenho, particularmente no que diz respeito à dureza a quente, resistência ao desgaste e tenacidade.

H13 (Cromo-Molibdênio-Vanádio): O Polivalente

O aço H13 normalmente contém cerca de 0,38-0,45% de carbono, 4,75-5,50% de cromo, 1,10-1,75% de molibdênio e 0,80-1,20% de vanádio. O principal diferencial do H11 é seu maior teor de vanádio, geralmente em torno de 1%. O vanádio promove a formação de carbonetos do tipo MC muito duros e estáveis, aumentando significativamente a resistência ao desgaste do aço e, em menor grau, sua dureza a quente. Isso torna o H13 adequado para corte em alta velocidade, aplicações que envolvem materiais duros ou escamosos e usinagem de materiais como alumínio, aços inoxidáveis e metais refratários, oferecendo um bom equilíbrio de propriedades para diversas matrizes de conformação a quente.

H11 (Cromo-Molibdênio): O Especialista Resistente

A composição do aço H11 é semelhante à do H13, contendo tipicamente 0,33-0,43% de carbono, 4,75-5,50% de cromo e 1,10-1,60% de molibdênio, mas com menor teor de vanádio, geralmente 0,30-0,60%. Esse menor teor de vanádio resulta em uma resistência ao desgaste ligeiramente menor em comparação ao H13. No entanto, o H11 geralmente oferece tenacidade e ductilidade superiores. Como um aço endurecível ao ar, apresenta tensões residuais e alterações dimensionais mínimas após a têmpera. O H11 mantém alta resistência e tenacidade moderada em temperaturas elevadas de até 540 °C (1000 °F) e é amplamente utilizado em aplicações estruturais, particularmente na tecnologia aeroespacial.

H21 (Tungstênio-Cromo): O Campeão de Alta Temperatura

O aço H21 é caracterizado por seu alto teor de tungstênio, tipicamente 8,50-10,00%, juntamente com 0,26-0,36% de carbono, 3,00-3,75% de cromo e 0,30-0,60% de vanádio. O tungstênio é a principal fonte de sua excepcional dureza vermelha. O tungstênio forma carbonetos muito duros e estáveis, tornando o H21 altamente resistente ao amolecimento em temperaturas nas quais o H11 e o H13 amoleceriam significativamente. Este alto teor de liga também aumenta a resistência à "lavagem" (desgaste erosivo). No entanto, o alto teor de liga resulta em H21 com tenacidade menor do que os aços H11 e H13. Portanto, H21 é adequado para aplicações que exigem alta resistência ao amolecimento em temperaturas elevadas, mas requisitos de tenacidade relativamente menores.

Seleção de três materiais

Quando escolher o aço para ferramentas H13

Quando escolher o aço para ferramentas H13. O aço H13 combina excelente dureza vermelha, resistência ao desgaste e resistência superior à trinca térmica, tornando-o a escolha ideal para ambientes de alta tensão e alta temperatura. Suas principais aplicações incluem moldes de fundição sob pressão para ligas de alumínio, zinco e magnésio, bem como moldes de injeção de plástico (particularmente adequado para peças de alta precisão, como lentes automotivas). O H13 refinado por ESR apresenta desempenho aprimorado. Também é amplamente utilizado em matrizes de forjamento a quente, matrizes de extrusão a quente para alumínio, magnésio e aço, matrizes de laminação a quente, matrizes de estampagem a quente, matrizes de fixação, mandris e lâminas de cisalhamento a quente. Em estruturas aeroespaciais e de mísseis que exigem altíssima resistência, é empregado na fabricação de componentes estruturais.

Quando escolher o aço para ferramentas H11

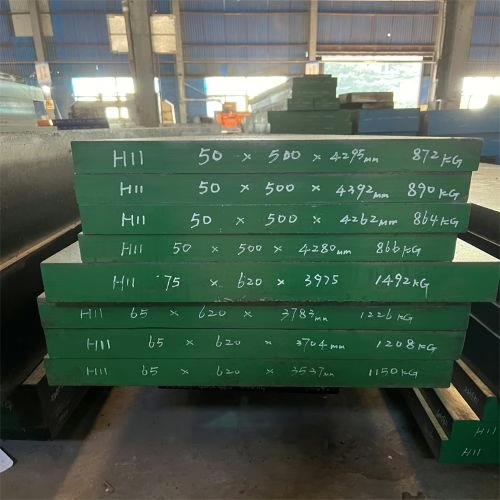

O H11 é particularmente adequado para componentes que exigem alta resistência, ductilidade, tenacidade, resistência à fadiga e estabilidade térmica na faixa de temperatura de 75 a 540 °C (167 a 1000 °F). É amplamente utilizado em aplicações estruturais, especialmente na tecnologia aeroespacial, incluindo componentes de trens de pouso de aeronaves, peças de fuselagem, componentes internos de turbinas a vapor e a gás, fixadores e molas. Na fabricação de moldes, o H11 tem se mostrado eficaz em matrizes de forjamento de alta velocidade, matrizes de extrusão a quente e moldes de fundição sob pressão para ligas de zinco, alumínio e magnésio, especialmente para operação contínua de longo prazo. Mesmo sob exposição prolongada a temperaturas de até 540 °C (1000 °F), o H11 mantém sua tenacidade e ductilidade, ao mesmo tempo em que resiste eficazmente ao amolecimento.

Quando escolher o aço para ferramentas H21

O H21 é adequado para aplicações que exigem resistência térmica e resistência ao amolecimento excepcionalmente altas. Utilizações típicas incluem matrizes de extrusão a quente, matrizes de prensagem a quente, matrizes falsas, matrizes de trefilação para forjamento a quente, lâminas de cisalhamento a quente e punções a quente para latão, bronze e aço. Este tipo de aço também é utilizado em matrizes de fundição de latão e componentes de moldes submetidos a altas tensões térmicas. O H21 também encontra aplicação em aços forjados e ligas de alta temperatura, bem como em tesouras de tarugos e laminadores a quente para tiragens médias em temperaturas médias.

Conclusão

Ao selecionar entre os três aços para ferramentas de trabalho a quente H13, H11 e H21, fatores como resistência ao desgaste, tenacidade e dureza térmica devem ser considerados com base nos requisitos específicos da aplicação. O H13 se destaca como a melhor escolha versátil, com suas propriedades abrangentes adequadas para uma ampla gama de tarefas de conformação a quente e usinagem de plásticos, incluindo moldes de fundição sob pressão e forjamento a quente. O H11 atua como a escolha focada em tenacidade para aplicações de alto impacto, com sua ductilidade excepcional se mostrando inestimável em componentes estruturais aeroespaciais e matrizes de forjamento de alta velocidade. Ao enfrentar ambientes de temperaturas extremas que exigem retenção rigorosa de dureza, o H21 mantém excelente dureza vermelha e resistência ao amolecimento em temperaturas elevadas.

Se você estiver interessado em H13, H11, H21 ou outros aços para ferramentas, preencha o formulário abaixo para entrar em contato conosco.