Stal narzędziowa D6 | 1.2436 | SKD2

AOBO STEEL – Zaufany globalny dostawca stali narzędziowej

Stal narzędziowa D6 jest klasyfikowana jako System AISI jako produkt o wysokiej zawartości węgla i chromu stal narzędziowa do obróbki na zimnoStale z tej kategorii charakteryzują się zazwyczaj nominalną zawartością chromu około 12%, co ma fundamentalne znaczenie dla ich właściwości użytkowych. Konkretne właściwości są precyzyjnie dobierane poprzez zmiany w składzie pierwiastków stopowych, takich jak węgiel, molibden, wanad i mangan.

1. Zastosowania

- Wykrojniki do długich serii produkcyjnych

- Stemple do formowania na zimno i umiera

- Elementy narzędzi narażone na silne ścieranie

- Zastosowania, w których zachowanie ostrości krawędzi podczas długotrwałego użytkowania ma kluczowe znaczenie

2. Skład stali D6

| Węgiel (C) | Chrom (Cr) | Wolfram (W) | Mangan (Mn) | Krzem (Si) |

| 2,00 – 2,20% | 11,50 – 12,50% | 0,60 – 0,90% | 0,20 – 0,40% | 0,10 – 0,40% |

Skład odpowiedników gatunków stali narzędziowej D6

| Węgiel (C) | Krzem (Si) | Mangan (Mn) | Chrom (Cr) | Wolfram (W) | Fosfor (P) | Siarka (S) | |

| Niemcy/W-Nr. 1.2436 (X210CrW12) | 2.00 – 2.30% | 0.10 – 0.40% | 0.30 – 0.60% | 11.0 – 13.0% | 0.60 – 0.80% | ≤ 0,030% | ≤ 0,030% |

| Japonia/JIS SKD2 | 2.00 – 2.30% | 0.10 – 0.60% | 0.30 – 0.60% | 11.0 – 13.0% | 0.60 – 0.80% | ≤ 0,030% | ≤ 0,030% |

| Chiny/GB Cr12W | 2.00 – 2.30% | ≤ 0,40% | ≤ 0,40% | 11.0 – 13.0% | 0.60 – 0.90% | ≤ 0,030% | ≤ 0,030% |

3. Właściwości stali D6

3.1 Właściwości fizyczne

| Gęstość | Współczynnik rozszerzalności cieplnej | Przewodność cieplna | Ciepło właściwe |

| 7,67 g/cm³ | 10,8 µm/m°C (21-400°C) | 20,5 W/mK (20°C) | 0,460 J/g-°C (20°C) |

3.2 Twardość i odporność na zużycie

Podstawową zaletą stali narzędziowej D6 jest jej bardzo wysoka odporność na zużycieWynika to bezpośrednio z wysokiej zawartości węgla i chromu, która sprzyja tworzeniu się twardych węglików bogatych w chrom w mikrostrukturze stali po obróbce cieplnej. Po odpowiednim zahartowaniu i odpuszczeniu, stal D6 osiąga zazwyczaj twardość od 54 i 61 HRCJego odporność na zużycie jest na ogół większa niż w przypadku bardziej powszechnych Stal narzędziowa D2jadzięki czemu nadaje się do zastosowań wymagających długiej żywotności w warunkach ściernych.

3.3 Wytrzymałość

D6 ma wysoką odporność na zużycie, ale mniejsza wytrzymałość. W porównaniu do stali odpornych na wstrząsy (takich jak seria S) lub innych stali do obróbki na zimno o niższej zawartości węgla (takich jak seria A lub D2), stal narzędziowa D6 jest bardziej krucha. Te same twarde węgliki, które są odporne na zużycie, mogą sprawić, że stal będzie bardziej podatna na odpryskiwanie lub pękanie pod wpływem uderzenia. Dlatego stal narzędziowa D6 nie jest zalecana do zastosowań wymagających znacznych obciążeń udarowych lub uderzeniowych.

3.4 Hartowanie i obróbka cieplna

D6 to jest stal głęboko hartowana; może osiągnąć stosunkowo jednolitą twardość w przekroju poprzecznym, nawet w większych rozmiarach. Jest to typowo hartowanie w oleju gatunku, chociaż można go hartować na powietrzu, poświęcając przy tym możliwą do uzyskania twardość. Odpuszczanie po hartowaniu jest niezbędne, aby złagodzić naprężenia i osiągnąć pożądaną równowagę twardości i wytrzymałości.

3.5 Stabilność wymiarowa

Jako stal hartowana w oleju, D6 może wykazywać większe zmiany wymiarowe podczas obróbki cieplnej w porównaniu do gatunków hartowanych w powietrzu, takich jak stal narzędziowa D2. Dokładna kontrola procesu obróbki cieplnej jest konieczna, jeśli ścisłe tolerancje wymiarowe są krytyczne.

3.6 Obróbka skrawaniem i szlifowalność

Ze względu na wysoką twardość i znaczną zawartość węglików stal D6 jest uważana za trudniejsze do obróbki i szlifowania w porównaniu do stali niskostopowych lub nawet D2. Należy to uwzględnić w procesach produkcyjnych i kosztach.

Interesuje Cię stal narzędziowa D6 | 1.2436? Wypełnij poniższy formularz, aby skontaktować się z nami już teraz!

4. Obróbka cieplna stali narzędziowej D6

4.1 Podgrzewanie wstępne

Podgrzewanie wstępne zmniejsza szok termiczny, tym samym zmniejszając ryzyko późniejszego pękania lub deformacji. Podgrzewanie wstępne jest zazwyczaj wykonywane w temperaturach pomiędzy 650°C i 760°C (1200°F i 1400°F). Przed obliczeniem czasu namaczania upewnij się, że całe narzędzie osiągnęło jednolitą temperaturę nagrzewania. Na podstawie naszego doświadczenia czas namaczania wynosi 10–15 minut.

4.2 Austenityzowanie (hartowanie)

Celem tego etapu jest przekształcenie mikrostruktury stali w austenit, przygotowując go do późniejszego hartowania. Zakres temperatur wynosi od 950°C i 1050°C (1740°F i 1920°F)Czas utrzymywania wynosi 1 godzinę na 25 mm (1 cal) grubości. Należy pamiętać, że niewystarczający czas utrzymywania może skutkować niepełnym hartowaniem, natomiast zbyt długi czas utrzymywania może prowadzić do wzrostu ziarna i zmniejszenia wytrzymałości.

4.3 Hartowanie

Ten etap obejmuje przekształcenie austenitu w twardy martenzyt. Stal narzędziowa D6 jest stalą hartowaną w oleju. Hartowanie w oleju zapewnia wystarczająco szybkie chłodzenie do hartowania, będąc jednocześnie mniej agresywnym niż woda, co znacznie zmniejsza ryzyko pękania i odkształceń.

Proces ten polega na hartowaniu przedmiotu obrabianego w oleju aż do jego ostygnięcia do temperatura pokojowa lub 65 °C (150 °F).

Czasami, gaszenie powietrzem jest również wybierany, ale twardość po hartowaniu w powietrzu jest stosunkowo niższa. Jeśli określone są wyższe wymagania dotyczące odkształceń, można rozważyć hartowanie w powietrzu stali D6.

4.4 Hartowanie

Celem odpuszczania jest zmniejszenie kruchości i zwiększenie wytrzymałości. Zaleca się dwuetapowy proces odpuszczania, aby zapewnić maksymalne odprężenie i stabilność wymiarową.

Zakres temperatur odpuszczania wynosi od 150°C do 550°C (300°F do 1020°F)Czas namaczania wynosi 2 godziny na każde 25 mm (1 cal) grubości dla każdego cyklu hartowania.

Temperatura odpuszczania decyduje o końcowej twardości materiału. Wyższe temperatury odpuszczania zmniejszają twardość stali D6, ale zwiększają jej wytrzymałość. Konkretną temperaturę należy określić na podstawie rzeczywistych wymagań danego zastosowania.

Tabela twardości i temperatury odpuszczania dla stali D6

| TEMPERATURA ODPUSZCZANIA | Rockwell C |

| Jak ugasić | 67 |

| 300°F / 150°C | 65 |

| 400°F / 205°C | 64 |

| 500°F / 260°C | 63 |

| 600°F / 315°C | 62 |

| 700°F / 370°C | 61 |

| 800°F / 425°C | 61 |

| 900°F / 480°C | 58 |

| 1000°F / 540°C | 55 |

4.5 Osiąganie lepszych wyników i unikanie problemów

Właściwa kontrola procesu ma kluczowe znaczenie dla osiągnięcia udanej obróbki cieplnej.

4.5.1 Stabilność wymiarowa

Aby ograniczyć ryzyko odkształcenia stali D6 podczas hartowania, należy podjąć następujące środki ostrożności.

- Można wykonać dwa cykle podgrzewania wstępnego.

- Zapewnij równomierne nagrzewanie podczas procesu austenityzacji.

- Mieszaj w trakcie hartowania oleju.

- Wykonaj obróbkę odprężającą po obróbce zgrubnej i przed końcową obróbką cieplną.

4.5.2 Odprężanie (utwardzanie po utwardzeniu)

Obróbka odprężająca powinna być przeprowadzona po ciężkim szlifowaniu, spawaniu lub obróbce elektroerozyjnej. Temperatura odprężania powinna wynosić 15°C do 30°C (25°F do 50°F) niższa niż końcowa temperatura hartowania. Czas utrzymywania powinien wynosić 1-2 godziny na 25 mm (1 cal) grubości.

4.5.3 Typowe problemy związane z obróbką cieplną

- Wyśmienity: Często spowodowane szokiem termicznym (niewystarczające podgrzanie wstępne lub zbyt gwałtowne hartowanie).

- Zniekształcenie: Spowodowane nierównomiernym nagrzewaniem/chłodzeniem lub naprężeniami wewnętrznymi.

- Niewystarczająca twardość: Skutki nieprawidłowej temperatury/czasu austenityzacji lub niewystarczającego hartowania.

4.6 Kucie stali narzędziowej D6

Powoli rozgrzej do 900 °C (1650 °F)Kucie powinno rozpocząć się w zakresie temperatur 980 °C (1800 °F) do 1095 °C (2000 °F). Do NIE kuźnia poniżej 900 °C (1650 °F). W przypadku większych przekrojów, cięższych elementów lub szybkiego przerzedzania należy stosować wyższy zakres temperatur; w przypadku mniejszych przekrojów lub lżejszego przerzedzania należy stosować niższy zakres temperatur.

5. Porównanie z innymi stalami narzędziowymi

5.1 D6 kontra D2

Stal narzędziowa D2 Stal narzędziowa D6 to wysokowęglowa, wysokochromowa stal narzędziowa do obróbki na zimno, znana z odporności na zużycie. Stal D6 charakteryzuje się nieco wyższą odpornością na zużycie kosztem niższej wytrzymałości i bardziej złożonej/trudniejszej obróbki cieplnej (hartowanie w oleju, wyższe ryzyko odkształceń). Stal D2 jest szerzej stosowana ze względu na lepsze zrównoważenie właściwości, zwłaszcza podatność na hartowanie w powietrzu i minimalne odkształcenia.

5.2 D6 przeciwko. D3

- Oba rodzaje stali to stale wysokowęglowe i chromowe, hartowane w oleju, znane ze swojej wyjątkowo wysokiej odporności na zużycie.

- Mogą występować drobne różnice w składzie (czasem W lub V w stali narzędziowej D6).

- Obróbka cieplna D3 jest bardziej złożona niż D6.

5.3 D6 kontra D7

- Stal D7 zawiera dodatek wanadu, co potencjalnie zapewnia jeszcze wyższą odporność na ścieranie niż stal narzędziowa D6.

- D7 z reguły charakteryzuje się niższą wytrzymałością niż D6 i wymaga wyższych temperatur hartowania.

6. Rozważania przy wyborze stali narzędziowej D6

Stal D6 jest doskonałym wyborem do konkretnych zastosowań wymagających maksymalnej odporności na zużycie w narzędziach do obróbki na zimno. Należy jednak dokładnie rozważyć:

- Niższa wytrzymałość: Nie nadaje się do zastosowań o dużej sile uderzenia.

- Przetwarzanie: Trudniejsze do obróbki mechanicznej i szlifowania.

- Obróbka cieplna: Hartowanie w oleju wymaga starannej kontroli procesu w celu zachowania stabilności wymiarowej.

- Dostępność: Może być trudniej dostępna niż stal narzędziowa D2.

7. Oceny równoważne

- DIN EN (Europa): 1.2436 (X210CrW12)

- JIS (Japonia): SKD2

- BS (Wielka Brytania): BD6

- ISO: X210CrW12

- GB (Chiny): Cr12W

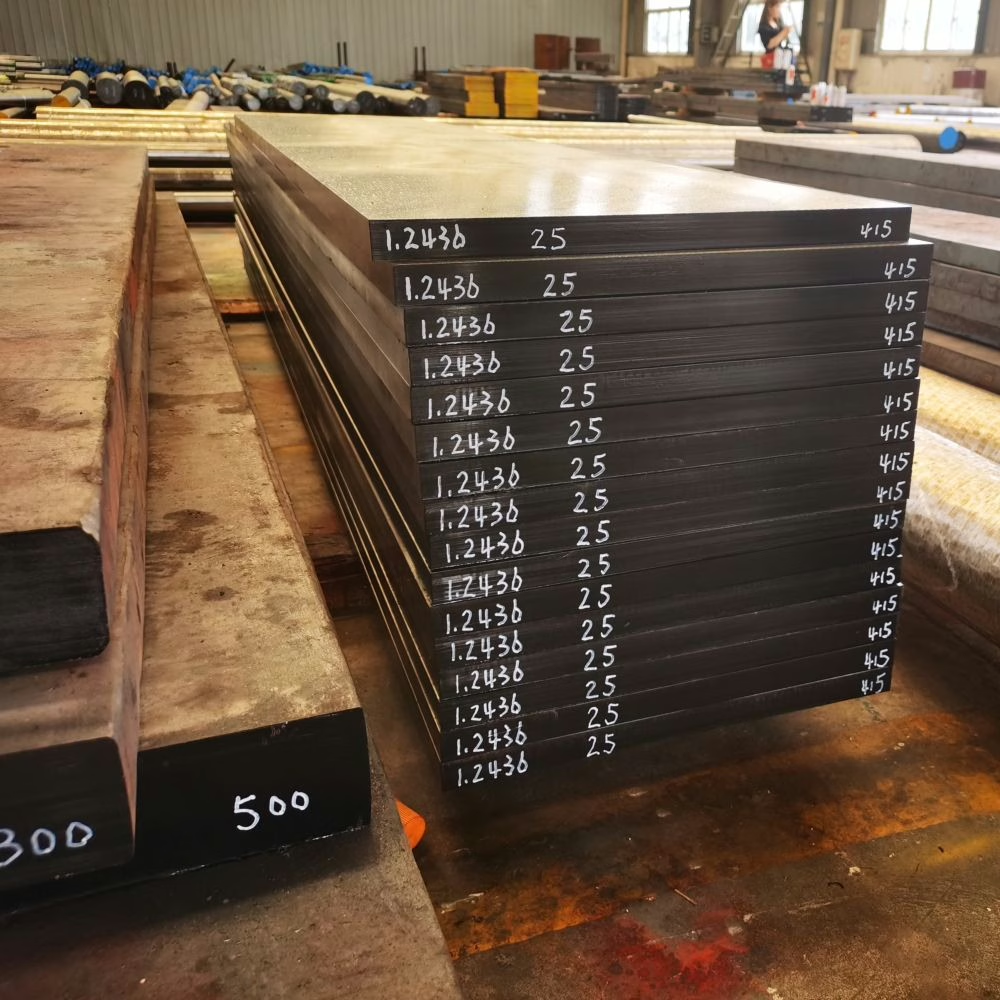

8. Formy i wymiary dostaw

Stal narzędziowa D6, którą dostarczyliśmy, występuje w różnych formach, w tym prętów okrągłych, blach, płyt, płaskowników, prętów kwadratowych i bloków. Wymiary płaskownika wahają się od: szerokość 20–600 mm × grubość 20–400 mm × długość 1000–5500 mm. Wymiary pręta okrągłego wahają się od średnicy 20–400 mm × długość 1000–5500 mm. Wymiary bloku uzyskuje się poprzez cięcie płaskownika.

W przypadku mniejszych rozmiarów, takich jak pręty okrągłe o średnicy mniejszej niż 70 mm, stosujemy proces walcowania na gorąco. W przypadku rozmiarów większych niż 70 mm oferujemy produkty kute.

Testy UT: wrzesień 1921-84 D/d, E/e.

Wykończenie powierzchni: oryginalne czarne, łuszczone, obrabiane maszynowo/toczone, polerowane, szlifowane lub frezowane wykończenie powierzchni.

Stan zapasów: Nie utrzymujemy zapasów stali D6. Organizujemy produkcję na podstawie zamówień klientów.

Czas dostawy: Materiały do pieców łukowych elektrycznych (EAF) to 30-45 dni. Materiały ESR to około 60 dni.

Często zadawane pytania

Stal narzędziowa D6 to wysokowęglowa, wysokochromowa stal narzędziowa stopowana z wolframem, stosowana głównie do obróbki na zimno. Charakteryzuje się wysoką wytrzymałością na ściskanie, wysoką odpornością na zużycie, wysoką twardością powierzchni i dobrą stabilnością hartowania. Jest również znana jako stal SKD2 i stal DIN 1.2436.

Stal narzędziowa D6 charakteryzuje się doskonałą odpornością na zużycie i ścieranie, wysoką wytrzymałością na ściskanie, wysoką twardością powierzchni oraz dobrym hartowaniem i stabilnością wymiarową. Jej solidna struktura węglikowa zapewnia przedłużoną wydajność i zmniejszone wymagania konserwacyjne nawet przy ekstremalnym naprężeniu.

Stal narzędziowa AISI D6 jest odpowiednikiem JIS SKD2 w Japonii i DIN 1.2436 (również X210CrW12) w Niemczech/Wielkiej Brytanii/Francji. Jest również określana jako UNS T30406.

Stal narzędziowa D6 ma gęstość 7,67 g/cm³ (0,277 lb/in³). Jej współczynnik rozszerzalności cieplnej wynosi 10,8 µm/m°C (6 µin/in°F) w temperaturze 21-400°C, a jej przewodność cieplna wynosi 20,5 W/mK (142 BTU.in/hrft².°F) w temperaturze 20°C. Ma również ciepło właściwe 0,460 J/g-°C (0,110 BTU/lb-°F) w temperaturze 20°C.

Stal narzędziowa D6 wykazuje wytrzymałość na ściskanie 1320 MPa (191000 psi) i moduł sprężystości 194 GPa (28100 ksi). Jej twardość Rockwell C wynosi 46 HRC w pewnych warunkach, ale może osiągnąć 55-62 HRC po obróbce cieplnej.

Stal narzędziowa D6 jest szeroko stosowana do formowania narzędzi, form do tworzyw ściernych i ceramiki oraz narzędzi do długich pras. Nadaje się również do wykrojników, narzędzi tnących do twardych materiałów, narzędzi do tłoczenia, narzędzi do skrobania, narzędzi do obróbki drewna, narzędzi do rysowania i noży maszynowych. Do konkretnych zastosowań należą wykrojniki do cięcia arkuszy o grubości do 2 mm, ostrza do papieru i plastiku oraz wykrojniki do wytłaczania metali, tworzyw sztucznych i gumy.

Tak, stal narzędziowa D6 jest używana do zewnętrznych ostrzy stałych. Pewien producent noży zauważył, że D6, będąca super wysokiej jakości stalą narzędziową ze stopu wolframu, zapewnia niesamowite utrzymywanie ostrości dzięki węglikom wolframu. Chociaż można ją poddać obróbce cieplnej do 62 HRC, odpuszczanie do 58 HRC czyni ją znacznie twardszą i lepszym codziennym narzędziem do noży.

Tak, stal narzędziowa D6 jest używana do produkcji form do tworzyw ściernych, a także specjalnie do form wtryskowych, gdzie wymagana jest wysoka precyzja i odporność na zużycie.

Tak, stal narzędziowa D6 jest powszechnie stosowana do wykrojników, narzędzi tnących do twardych materiałów oraz narzędzi do wykrawania i ścinania w ogóle. Nadaje się do cięcia arkuszy o grubości do 2 mm oraz do ostrzy do nożyc na zimno do papieru, plastiku, tektury i metalu.

Stal narzędziowa D6 jest podgrzewana powoli i równomiernie do 700°C (1292°F), a następnie szybciej do 900-1050°C (1652-1922°F) w celu kucia. Po kuciu należy ją powoli schłodzić do temperatury pokojowej w piecu.

Stal narzędziowa D6 jest wyżarzana w temperaturze 800–840°C (1472–1544°F), a następnie powoli chłodzona w piecu. Alternatywnie można ją podgrzewać w tempie 50–100°C (122–212°F) na godzinę do temperatury 830–870°C (1526–1598°F), moczyć przez 1 godzinę na każde 25,4 mm (1 cal), a następnie powoli chłodzona w piecu lub w kontrolowanym środowisku. Twardość po wyżarzaniu wyniesie około 225 Brinella.

Naprężenia ze stali narzędziowej D6 można wyeliminować przed hartowaniem, podgrzewając ją do temperatury 650–700°C (1202–1292°F), zwłaszcza jeśli operacje obróbki były ciężkie. Następnie stal jest powoli schładzana.

Stal D6 jest najpierw powoli podgrzewana do temperatury 750–800°C (1382–1472°F) i dokładnie moczona. Następnie ogrzewanie jest kontynuowane do końcowej temperatury hartowania 950–980°C (1742–1796°F) lub 940–1000°C. Następnie następuje hartowanie w powietrzu lub oleju lub hartowanie w ciepłej kąpieli lub kąpieli solnej. Hartowanie próżniowe (szybkozmienne) jest również uważane za doskonałą metodę.

Stal narzędziowa D6 jest nagrzewana równomiernie i dokładnie do wybranej temperatury odpuszczania. Podwójne odpuszczanie można również przeprowadzić z pośrednim schładzaniem do temperatury pokojowej. Temperatury odpuszczania zazwyczaj wahają się od 500 do 600°C (932-1112°F) lub w określonych temperaturach, takich jak 100°C (co daje twardość 63 HRC) do 600°C (co daje twardość 48 HRC). Końcowa twardość stali narzędziowej D6 po obróbce cieplnej może wynosić od 55 do 62 HRC.

W przypadku toczenia na twardo stali AISI D6 parametry obróbki, takie jak prędkość, posuw i głębokość skrawania, wpływają na reakcje wyjściowe, takie jak chropowatość powierzchni, siła skrawania, długość zużycia krateru, szerokość zużycia krateru i zużycie powierzchni bocznej. Ścieranie i przyczepność to dominujące mechanizmy zużycia, przy czym zużycie narzędzia wzrasta wraz z prędkością, a siła skrawania gwałtownie wzrasta przy wyższych prędkościach (70–90 m/min). Wyższe wartości posuwu i głębokości skrawania również powodują większe uszkodzenia powierzchni i większą siłę skrawania. Modele uczenia maszynowego można wykorzystać do testowania, oceny i optymalizacji tych parametrów obróbki w celu przewidywania takich cech, jak chropowatość powierzchni.

Stal narzędziowa D6 charakteryzuje się lepszymi właściwościami hartowania na wskroś oraz stabilnością wymiarową w porównaniu do stali D3.

Uzyskaj konkurencyjną ofertę na stal narzędziową D6

Z ponad 20-letnim doświadczeniem w kuciu, Aobo Steel jest Twoim zaufanym partnerem w zakresie wysokowydajnej stali narzędziowej D6. Dostarczamy nie tylko materiały, ale i rozwiązania. Wykorzystaj naszą dogłębną wiedzę branżową i niezawodny łańcuch dostaw, aby Twój projekt odniósł sukces.

✉ Skontaktuj się z nami wypełniając poniższy formularz.

Odkryj nasze inne produkty

D2/1.2379/SKD11

D3/1.2080/SKD1

D6/1,2436/SKD2

A2/1.23663/SKD12

O1/1.2510/SKS3

O2/1.2842

S1/1.2550

S7/1.2355

DC53

H13/1,2344/SKD61

H11/1.2343/SKD6

H21/1.2581/SKD7

L6/1.2714/SKT4

M2/1,3343/SKH51

M35/1.3243/SKH55

M42/1.3247/SKH59

P20/1.2311

P20+Ni/1,2738

420/1.2083/2Cr13

422 stal nierdzewna

52100 stal łożyskowa

Stal nierdzewna 440C

4140/42CrMo4/SCM440

4340/34CrNiMo6/1,6582

4130

5140/42Cr4/SCR440

SCM415