Conclusiones clave

- H13, H11, and H21 steel are top choices for hot-working applications due to their unique properties and performance under extreme conditions.

- H13 offers excellent wear resistance and is ideal for high-stress environments like die-casting molds and hot forging dies.

- H11 is known for its toughness, ductility, and high strength, making it suitable for aerospace components and high-speed forging dies.

- H21 excels in high temperatures, providing exceptional red hardness and softening resistance for hot extrusion and forging applications.

- Choosing among H13, H11, and H21 steel depends on specific needs like wear resistance, toughness, and thermal hardness.

Tiempo estimado de lectura: 9 minutos

Tabla de contenido

Las temperaturas y presiones extremas que se dan en aplicaciones de trabajo en caliente, como la forja, la fundición a presión y la extrusión, plantean importantes desafíos a los aceros para herramientas, lo que a menudo provoca fallos por desgaste, deformación plástica y fatiga térmica. Seleccionar un acero para herramientas que mantenga su rendimiento en condiciones severas y evite fallos prematuros es crucial para lograr una producción eficiente y rentable. Dentro de los aceros para herramientas de trabajo en caliente de la serie AISI H, H11, H13y H21 Son opciones populares para aplicaciones de alta temperatura. Si bien pertenecen a los aceros para trabajo en caliente, cada uno presenta características distintivas que se adaptan a diferentes escenarios. Este artículo busca ofrecer una comparación clara y profesional de H11, H13 y H21, guiando al lector en la selección del material más rentable y de alto rendimiento para sus proyectos específicos. Se centra en dilucidar el equilibrio crítico entre tenacidad, resistencia térmica (dureza térmica) y costo.

¿Qué son los aceros para herramientas de trabajo en caliente?

Acero para herramientas para trabajo en caliente Es un material utilizado para operaciones de conformado de metales a altas temperaturas y presiones, como la forja, la fundición a presión y la extrusión. Sus principales características incluyen una excepcional dureza térmica (también conocida como dureza al rojo o resistencia al revenido), que consiste en la capacidad de mantener una alta dureza y resistencia en condiciones de trabajo a alta temperatura (normalmente de 200 °C a 600 °C o superior, equivalente a entre 390 °F y 1100 °F). Además, debe presentar una excelente tenacidad para resistir choques mecánicos y térmicos, así como una alta resistencia a la fatiga térmica, que se manifiesta como grietas superficiales finas causadas por ciclos repetidos de calentamiento y enfriamiento.

El Instituto Americano del Hierro y el Acero El AISI clasifica los aceros para herramientas en varias categorías, y la "serie H" se refiere específicamente a los aceros para herramientas de trabajo en caliente. Los aceros AISI H11 y H13 son aceros para herramientas de trabajo en caliente a base de cromo, que ofrecen propiedades equilibradas y una amplia aplicabilidad; mientras que el AISI H21 es un acero para herramientas de trabajo en caliente a base de tungsteno. En comparación con los aceros H11 y H13, el H21 contiene tungsteno. Estas diferencias en la composición química se traducen directamente en variaciones en las características de rendimiento, como la resistencia al calor y la resistencia al choque térmico.

De un vistazo: Tabla comparativa de H13, H11 y H21

Para facilitar una rápida comprensión de los distintos perfiles de rendimiento, la siguiente tabla proporciona una comparación técnica directa de los aceros para herramientas de trabajo en caliente AISI H13, H11 y H21, destacando sus características principales, dureza en caliente, tenacidad, resistencia al desgaste y aplicaciones típicas.

| Característica | H13 (a base de cromo) | H11 (a base de cromo) | H21 (a base de tungsteno) |

| Aleaciones primarias | Cr, Mo, V | Cr, Mo, V | W, Cr, V |

| Características clave | Endurecimiento secundario; endurecimiento por aire profundo (baja distorsión); excelente resistencia al calor, al desgaste y a la fatiga térmica; mayor contenido de V | Endurecimiento secundario; endurecimiento por aire profundo (mínima tensión/cambio dimensional); buena ductilidad, fatiga y estabilidad térmica hasta 540 °C (1000 °F); buena soldabilidad | Máxima resistencia en caliente y al ablandamiento; menor tenacidad; más propenso a la fragilidad; requiere temperaturas de endurecimiento más altas; susceptible a la fragilización por temple. |

| Dureza en caliente / Resistencia al revenido | Alto; funciona bien hasta 700 °C (1300 °F); superior al H11 a altas temperaturas/exposición prolongada | Bueno; resiste el ablandamiento hasta 540 °C (1000 °F); menos resistente que el H21 a temperaturas más altas | Muy alta; resistencia superior al ablandamiento y la erosión a alta temperatura debido al contenido sustancial de W |

| Dureza | Buena en general; excelente resistencia al impacto; tenacidad a la fractura ligeramente menor que la H11 | Alto; mayor tenacidad a la fractura que H13; mejor resistencia a la fractura frágil que H19, H21 | Bajo a medio; menos dúctil que H11; generalmente más frágil |

| Resistencia al desgaste | Muy bueno/Excelente; superior a H11 debido al contenido de V | Medio | Máxima resistencia en caliente y resistencia al ablandamiento; menor tenacidad; más propenso a la fragilidad; requiere temperaturas de endurecimiento más elevadas; susceptible a la fragilización por temple. |

| Aplicaciones típicas | Fundición a presión (Al, Zn, Mg), forjado/extrusión en caliente, moldes de plástico, cuchillas de corte en caliente, piezas aeroespaciales | Matrices de extrusión (latón, bronce, acero, aleaciones de alta temperatura), matrices de prensado/corte en caliente, cuchillas de corte en caliente de alta resistencia y piezas con alto estrés térmico. | Medio a alto; adecuado para aplicaciones de alta temperatura. |

Tabla comparativa de resistencia a los impactos

Basado en los resultados de la prueba Charpy con muesca en “V”

*Los valores se estiman en función de rangos típicos para fines de visualización.

Clasificación de maquinabilidad

Basado en la maquinabilidad calificada contra W1 a 100.

*Los valores se estiman en base a la tabla proporcionada para fines de visualización.

| ASTM | DIN | Temperatura de endurecimiento. | Como enfriamiento (HRC) | 400 °C (750 °F) | 450 °C (840 °F) | 500 °C (930 °F) | 525 °C (980 °F) | 550 °C (1020 °F) | 600 °C (1110 °F) | 625 °C (1160 °F) |

| H11 | 1.2343 | 1010 °C (1850 °F) | 55 | 53 | 54 | 54 | 54 | 54 | 46 | 41 |

| H13 | 1.2344 | 1020 °C (1870 °F) | 55 | 54 | 54 | 55 | 55 | 53 | 47 | 42 |

| H21 | 1.2581 | 1100 °C (2010 °F) | 50 | 49 | 50 | 51 | 52 | 51 | 50 | 48 |

Cómo los elementos de aleación definen el rendimiento

Pequeñas diferencias en la composición química de los aceros para herramientas de trabajo en caliente dan lugar a variaciones significativas en sus características de rendimiento, especialmente en lo que respecta a la dureza en caliente, la resistencia al desgaste y la tenacidad.

H13 (Cromo-Molibdeno-Vanadio): El todoterreno

El acero H13 contiene típicamente entre 0,38 y 0,451 TP3T de carbono, entre 4,75 y 5,50 TP3T de cromo, entre 1,10 y 1,75 TP3T de molibdeno y entre 0,80 y 1,20 TP3T de vanadio. La principal diferencia con el H11 reside en su mayor contenido de vanadio, que suele rondar los 11 TP3T. El vanadio promueve la formación de carburos de tipo MC muy duros y estables, lo que aumenta significativamente la resistencia al desgaste del acero y, en menor medida, su dureza en caliente. Esto hace que el H13 sea ideal para corte a alta velocidad, aplicaciones con materiales duros o escamosos, y el mecanizado de materiales como aluminio, aceros inoxidables y metales refractarios, ofreciendo un buen equilibrio de propiedades para diversas matrices de conformado en caliente.

H11 (Cromo-Molibdeno): El especialista resistente

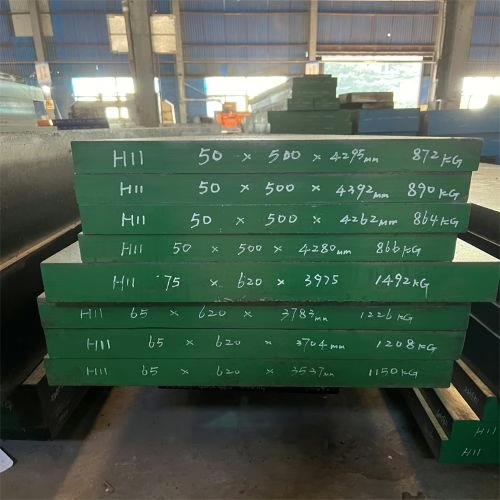

La composición del acero H11 es similar a la del H13, conteniendo típicamente entre 0,33 y 0,431 TP3T de carbono, entre 4,75 y 5,50 TP3T de cromo y entre 1,10 y 1,60 TP3T de molibdeno, pero con un menor contenido de vanadio, generalmente entre 0,30 y 0,60 TP3T. Este menor contenido de vanadio resulta en una resistencia al desgaste ligeramente inferior en comparación con el H13. Sin embargo, el H11 generalmente ofrece mayor tenacidad y ductilidad. Al ser un acero de temple al aire, presenta mínimas tensiones residuales y cambios dimensionales tras el temple. El H11 mantiene una alta resistencia y una tenacidad moderada a temperaturas elevadas de hasta 540 °C (1000 °F) y se utiliza ampliamente en aplicaciones estructurales, especialmente en tecnología aeroespacial.

H21 (Tungsteno-Cromo): El campeón de altas temperaturas

El acero H21 se caracteriza por su alto contenido de tungsteno, típicamente de 8,50 a 10,001 TP3T, junto con 0,26 a 0,361 TP3T de carbono, 3,00 a 3,751 TP3T de cromo y 0,30 a 0,601 TP3T de vanadio. El tungsteno es la principal fuente de su excepcional dureza al rojo. El tungsteno forma carburos muy duros y estables, lo que le otorga al H21 una alta resistencia al ablandamiento a temperaturas donde el H11 y el H13 se ablandarían significativamente. Este alto contenido de aleación también mejora la resistencia al desgaste erosivo. Sin embargo, este alto contenido de aleación hace que el H21 tenga menor tenacidad que los aceros H11 y H13. Por lo tanto, el H21 es adecuado para aplicaciones que requieren alta resistencia al ablandamiento a temperaturas elevadas, pero requisitos de tenacidad relativamente menores.

Selección de tres materiales

Cuándo elegir el acero para herramientas H13

Cuándo elegir acero para herramientas H13. El acero H13 combina una excelente dureza en rojo, resistencia al desgaste y una resistencia superior al agrietamiento térmico, lo que lo convierte en la opción ideal para entornos de alta tensión y alta temperatura. Sus principales aplicaciones incluyen moldes de fundición a presión para aleaciones de aluminio, zinc y magnesio, así como moldes de inyección de plástico (especialmente adecuados para piezas de alta precisión como lentes para automóviles). El H13 refinado con ESR presenta un rendimiento mejorado. También se utiliza ampliamente en matrices de forja en caliente, matrices de extrusión en caliente para aluminio, magnesio y acero, matrices de laminación en caliente, matrices de estampación en caliente, matrices de fijación, mandriles y cuchillas de corte en caliente. En estructuras aeroespaciales y de misiles que exigen una resistencia ultraalta, se emplea para la fabricación de componentes estructurales.

Cuándo elegir el acero para herramientas H11

El H11 es especialmente adecuado para componentes que requieren alta resistencia, ductilidad, tenacidad, resistencia a la fatiga y estabilidad térmica en un rango de temperatura de 75 a 540 °C (167 a 1000 °F). Se utiliza ampliamente en aplicaciones estructurales, especialmente en tecnología aeroespacial, incluyendo componentes de trenes de aterrizaje de aeronaves, piezas de fuselaje, componentes internos de turbinas de vapor y gas, fijaciones y resortes. En la fabricación de moldes, el H11 ha demostrado ser eficaz en matrices de forja de alta velocidad, matrices de extrusión en caliente y moldes de fundición a presión para aleaciones de zinc, aluminio y magnesio, especialmente para operación continua a largo plazo. Incluso bajo exposición sostenida a temperaturas de hasta 540 °C (1000 °F), el H11 mantiene su tenacidad y ductilidad, a la vez que resiste eficazmente el ablandamiento.

Cuándo elegir el acero para herramientas H21

El H21 es adecuado para aplicaciones que exigen una resistencia térmica y al reblandecimiento excepcionalmente altas. Sus usos típicos incluyen matrices de extrusión en caliente, matrices de prensado en caliente, matrices de prueba, matrices de embutición para forja en caliente, cuchillas de corte en caliente y punzones en caliente para latón, bronce y acero. Este grado de acero también se utiliza en matrices de fundición de latón y componentes de moldes sometidos a alta tensión térmica. El H21 también se aplica en acero de forja y aleaciones de alta temperatura, así como en cizallas de palanquilla y laminados en caliente para series medias a temperaturas medias.

Conclusión

Al seleccionar entre los tres aceros para herramientas de trabajo en caliente H13, H11 y H21, se deben considerar factores como la resistencia al desgaste, la tenacidad y la dureza térmica según los requisitos específicos de la aplicación. El H13 se destaca como la opción más versátil, gracias a sus completas propiedades, ideal para una amplia gama de tareas de conformado en caliente y mecanizado de plásticos, incluyendo moldes de fundición a presión y forja en caliente. El H11 es la opción ideal para aplicaciones de alto impacto, centrada en la tenacidad, gracias a su excepcional ductilidad, que resulta invaluable en componentes estructurales aeroespaciales y matrices de forja de alta velocidad. En entornos de temperaturas extremas que exigen una rigurosa retención de dureza, el H21 mantiene una excepcional dureza en rojo y resistencia al reblandecimiento a temperaturas elevadas.

Si está interesado en H13, H11, H21 u otros aceros para herramientas, complete el formulario a continuación para contactarnos.