In the tool steel industry, ESR means Electroslag Remelting. To improve quality, some steel grades undergo remelting processes, such as vacuum arc remelting (VAR) and electro-slag remelting (ESR). As molds become bigger and require more specialized features, the use of remelted steel has been growing.

Ve srovnání s VAR nabízí ESR několik výhod. Je levnější, protože nevyžaduje vakuové zařízení. Kromě toho proces elektrostruskové rafinace zlepšuje kvalitu povrchu ocelového ingotu, což umožňuje i ingotům s velkým průřezem dosáhnout jednotné struktury.

Ačkoli existují různé technické metody a aplikace pro elektrostruskovou metalurgii, ESR zůstává její základní a klíčovou technologií. Tento článek představí proces ESR a jeho význam. AoboSteel může klientům poskytnout nástrojovou ocel vyrobenou pomocí procesu ESR.

Basic Principles

Proces ESR využívá proud k vytváření odporového tepla přes elektrostruskovou vrstvu. Toto teplo roztaví elektrodu (základní materiál), aby bylo dosaženo následujících cílů:

- Speciální elektrostruskovou vrstvou lze dosáhnout rafinace.

- Redukce nekovových vměstků a zlepšená čistota.

- V příčném i délkovém směru se tvoří stejnoměrná a jemná struktura.

Proces elektrostruskového přetavování (ESR) a jeho základní pracovní princip lze zjednodušit a shrnout následovně:

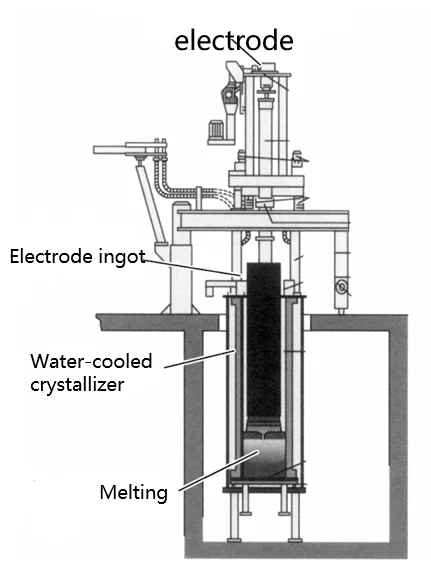

- Sestavení okruhu: Spotřební elektrodu vložte do měděného vodou chlazeného krystalizátoru, který obsahuje pevnou nebo kapalnou strusku. Poté jej připojte k transformátoru prostřednictvím krátké sítě, abyste vytvořili obvod napájení. Tento obvod zahrnuje spotřební elektrodu, roztavenou strusku a lázeň roztaveného kovu na dně.

- Odporové vytápění: Proud prochází výstupem transformátoru a protéká struskou v okruhu. Kvůli vysokému odporu strusky většina napětí z transformátoru klesá přes strusku, což má za následek velké množství vývinu tepla. Struska vytváří teplo a předává tepelnou energii elektrodě (pro tavení), tekutému kovu opouštějícímu elektrodu (pro přehřívání) a povrchu ingotu, čímž pomáhá udržovat požadované teplotní gradienty v tuhnoucím ingotu.

- Spotřební elektroda: V důsledku odporového ohřevu je roztavená struska ve stavu vysoké teploty, mnohem vyšší než je bod tání kovu. Tato vysoká teplota způsobuje postupné roztavení konce spotřebovávané elektrody vložené do strusky.

- Oddělení kovové kapky: Roztavený kov se shromažďuje do kapiček, odděluje se od hrotu elektrody působením gravitační síly a prochází struskou do lázně roztaveného kovu pod ním.

- Tuhnutí ochlazením: Vodou chlazené krystalizátory násilně ochlazují lázeň roztaveného kovu, což způsobuje, že tekutý kov tuhne a postupně vytváří ingot.

Characteristics of Electroslag Remelting(ESR)

Elektrostruskové přetavování zápustkové oceli patří k metodě sekundární rafinace zápustkové oceli. Spotřební elektroda je surovina pocházející z metod tavení oceli, jako jsou elektrické obloukové pece, indukční pece, vakuové indukční pece a vakuové spotřební pece. Účelem elektrostruskového přetavování zápustkové oceli je dále čistit ocel a slitinu a zlepšit krystalickou strukturu ingotu na základě primárního tavení pro získání vysoce kvalitních kovových výrobků.

Hlavní rysy (výhody) elektrostruskového přetavování kokilové oceli:

- Nízkotlaké lití zvyšuje kvalitu a snižuje znečištění. K tavení, lití a tuhnutí dochází v téměř čistém prostředí, čímž se snižuje kontaminace roztavené oceli a snižuje se znečištění. Nízkotlaké podmínky snižují obsah škodlivých plynů, jako je kyslík a vodík, zabraňují oxidaci kovu nebo absorpci škodlivých plynů, čímž se zlepšuje kvalita odlitků. To má podobnost s vakuovým tavením, ale cena může být nižší.

- Příznivé podmínky metalurgické reakce:

- Vysoká teplota: The slag pool temperature is typically above 1750℃ (3182℉) and can locally reach around 1900℃ (3452℉). The steel melt superheat can reach 450℃ (824℉). This high temperature accelerates the progress of metallurgical, physical, and chemical reactions.

- Dostatečný kontakt a míchání: Plný kontakt mezi ocelí a struskou spolu s míchacím účinkem elektromagnetických sil neustále obnovuje kontaktní plochy mezi ocelí a struskou, zintenzivňuje metalurgické reakce a podporuje odstraňování škodlivých nečistot a nekovových vměstků. To znamená lepší odsíření, deoxidaci a odstranění vměstků.

- Jednotná a hustá struktura: Postupné tuhnutí shora dolů zajišťuje rovnoměrnou a hustou krystalickou strukturu přetaveného kovového ingotu. Vršek má vždy bazén tekutého kovu a bazén horké strusky, který poskytuje jak tepelnou ochranu, tak dostatek tekutého kovu k vyplnění smršťovacích dutin vzniklých smršťováním při tuhnutí. Plyny a vměstky se také snadno vznášejí, což v konečném důsledku činí strukturu ocelového ingotu hustou a jednotnou a zlepšuje mechanické vlastnosti materiálu, jako je pevnost, houževnatost a únavové vlastnosti.

- Hladký povrch a čistý materiál: The transition from liquid to solid phase is completed through forced cooling in a water-cooled crystallizer (copper crucible). A thin and uniform slag shell forms between the water-cooled crystallizer and the steel ingot, preventing contamination from oxidation and refractory materials. This ensures the remelted mold steel ingot’s smooth surface and material purity. This is crucial for molds with high surface quality requirements.

- Dosažitelné velkorozměrové odlitky: Electro-slag remelting consumables can obtain large-sized and heavy metal castings, with the largest castings reaching 60-70 tons and diameters exceeding 2 meters, to meet the needs of large-scale industries such as large molds and aerospace components.

The significance of Electroslag Remelting(ESR)

Elektrostruskové přetavování (ESR) je klíčem ke zvyšování kvality speciálních ocelí a slitin. U formovacích ocelí jsou zvláště významná zlepšení mikrostruktury a vlastností vyplývající z ESR, která se projevují zejména v následujících aspektech:

1. Zlepšení makrostruktury:

- Optimalizace krystalové struktury: Během ESR mění rychlé tuhnutí roztavené oceli směr růstu krystalů, čímž se výrazně zlepšuje makrostruktura ve srovnání s konvenčně litými ingoty.

- Snížení poréznosti a segregace: ESR výrazně zlepšuje makrostrukturu oceli. Navzdory stejnému poměru kování zlepšuje ESR centrální poréznost a segregaci o více než 0,5 úrovně (podle norem ASTM) ve srovnání s běžnou ocelí na odlévání. Centrální struktura ESR oceli je hustá, obvykle nižší než jakost I. Efekt je patrný zejména u ocelí náchylných k poréznosti a smršťovacím dutinám v ingotech, jako např. Nástrojová ocel A2. Při výrobě plastové formovací oceli zlepšení strukturní jednotnosti a hustoty výrazně zlepšuje leštící výkon oceli a odolnost proti korozi.

2. Snížení obsahu nekovových vměstků v oceli:

ESR výrazně snižuje obsah nekovových vměstků v oceli, zejména sulfidických vměstků, které vykazují výrazné změny a snížení morfologie a množství. Silikátové vměstky jsou také z velké části odstraněny, čímž se výrazně zlepšuje čistota oceli.

3. Zlepšení nehomogenity karbidu:

ESR výrazně zlepšuje nehomogenitu karbidu a krystalickou strukturu ocelového ingotu, zejména u oceli s vysokým obsahem uhlíku a chromu pro tváření za studena. Při stejném poměru kování se zlepšuje o 0,5 úrovně, zejména zdokonaluje středovou strukturu. Zjemnění karbidů zvyšuje obsah slitiny v matrici po kalení, čímž se zvyšuje efekt sekundárního kalení a odolnost proti popouštění. Kromě toho ESR také zlepšuje zpracovatelnost za tepla a houževnatost oceli.

4. Zlepšení mechanických vlastností:

ESR zlepšuje mikro-segregaci a inkluze v ocelovém ingotu, čímž vytváří jednotnou a hustou ocelovou strukturu. To zlepšuje mechanické vlastnosti, zejména snižuje výkonnostní rozdíly mezi podélnými, příčnými, středovými a okrajovými oblastmi oceli. Například po léčbě ESR Nástrojová ocel H13poměr podélné a příčné pevnosti v tahu a plasticity přesahuje 0,90, zatímco poměr rázové houževnatosti přesahuje 0,78.