الفولاذ المقاوم للصدأ 420 هو فولاذ مارتنسيتي مقاوم للصدأ، وهو نوع من سبائك الحديد والكروم. وهو جزء من تصنيفات الفولاذ المقاوم للصدأ من السلسلة 400. وعلى عكس بعض أنواع الفولاذ المقاوم للصدأ الأخرى، يتميز الفولاذ المقاوم للصدأ AISI 420 بخاصية المغناطيسية.

1. التطبيقات

- أدوات المائدة والأدوات ذات الحواف الحادة

- الأدوات الطبية والجراحية

- قوالب بلاستيكية وأدوات قوالب

- أجزاء الصمامات والمضخات

- التروس والأعمدة والبكرات

- التطبيقات الصناعية والمقاومة للتآكل

- الكؤوس والأجزاء المشكلة الأخرى

- المحامل

- تطبيقات أخرى: الينابيع، الأدوات اليدوية، المغناطيسات، أدوات التثبيت، أجزاء الآلات، ألواح الضغط، مكونات عوادم السيارات، قوالب لثقب الأنماط الدقيقة في الصفائح المعدنية، الأجهزة المنزلية والأواني.

2. تركيبة الفولاذ المقاوم للصدأ 4201

| العنصر | الكربون (C) | المنجنيز (Mn) | السيليكون (Si) | الفوسفور (P) | الكبريت (S) | الكروم (Cr) |

| تكويني | 0.15- 0.40% | ≤ 1.00% | ≤ 0.50% | ≤ 0.040% | ≤ 0.030% | 12.00 – 14.00% |

3. خصائص الفولاذ المقاوم للصدأ 420

- الصلابة ومقاومة التآكل: بعد المعالجة الحرارية المناسبة، يتمتع الفولاذ المقاوم للصدأ 420 بصلابة تتراوح بين 46–52 HRC. هذه الصلابة تمنحها مقاومة جيدة للتآكل والتآكل.

- مقاومة التآكل: يشكل الكروم الموجود في الفولاذ المقاوم للصدأ AISI 420 طبقة تخميلية تحمي سطحه وتوفر مقاومة ممتازة للتآكل في البيئات الجوية المعتدلة والمنزلية والصناعية.

- قابلية التلميع: يتميز هذا الصنف بقدرة ممتازة على التلميع، مما يجعله الخيار المفضل للتطبيقات التي تتطلب تشطيب سطح عالي الجودة، مثل قوالب حقن البلاستيك والمكونات البصرية.

- المتانة وقابلية اللحام: محتوى الكربون أعلى من محتوى الفولاذ منخفض الكربون، مما يجعله أكثر صلابة من الفولاذ منخفض الكربون، ولكن بمتانة أقل. ونظرًا لارتفاع نسبة الكربون فيه، فإن قابليته للحام ضعيفة. في حال الحاجة إلى اللحام، تُجرى عمليات تسخين مسبق ومعالجات حرارية لاحقة (مثل: التلدينغالبًا ما تكون هناك حاجة إلى معادن حشو متخصصة (مثل ERNiCr-3)، إلا أن ذلك قد يؤثر على القوة والصلابة النهائية لمنطقة اللحام.

- قابلية التصنيع: في حالته المُلدَّنة، يُوفِّر الفولاذ 420 قابلية تشغيل جيدة. للتطبيقات التي تتطلب تشغيلًا أكثر تعقيدًا، يتوفر خيار تشغيل حر، 420 فهرنهايت متوفر (مع إضافة الكبريت). يُرجى ملاحظة أن إضافة الكبريت قد تُقلل قليلاً من صلابة الشق.

هل أنت مهتم بالفولاذ المقاوم للصدأ AISI 420؟ يرجى ملء النموذج أدناه للتواصل معنا الآن!

4. المعالجة الحرارية

تُصلَّى الفولاذات المقاومة للصدأ المارتنسيتية، بما فيها الفولاذ المقاوم للصدأ 420، بتسخينها فوق درجة حرارة تحولها للحصول على بنية أوستنيتية كاملة، يليها تبريد سريع في الزيت أو الهواء. تتميز هذه الفولاذات بموصلية حرارية منخفضة، مما قد يؤدي إلى تسخين غير متساوٍ أثناء التسخين السريع أو الإخماد، مما يؤدي إلى تشوهها أو اعوجاجها أو تشققها. لذلك، نوصي بشدة بالتسخين المسبق.

ال معالجة حرارية للفولاذ المقاوم للصدأ 420 تتضمن عملية الأوستنيت، والتبريد، ثم المعالجة الحرارية لتحسين خصائصها الميكانيكية، وخاصة اللدونة والصلابة.

4.1 التصلب (الأوستنيت)

درجة حرارة التصلب للفولاذ 420 هي 975 درجة مئوية إلى 1075 درجة مئوية (1787 درجة فهرنهايت إلى 1967 درجة فهرنهايت)مع أن بعض المصادر تُصنّفها بين ٩٥٤ و١٠١٠ درجات مئوية (١٧٥٠ و١٨٥٠ درجة فهرنهايت). مع ذلك، بناءً على خبرتنا، يُعدّ النطاق الأول أكثر ملاءمة.

عادة ما يكون وقت النقع حوالي 30 دقيقة لكل بوصة (1.2 دقيقة لكل مليمتر) من السُمك عند درجة حرارة التصلب.

لمنع إزالة الكربون، يجب تقوية الفولاذ المقاوم للصدأ 420 في جو محايد خاضع للرقابة، أو في الفراغ، أو في بيئة فرن الملح المحايد.

4.2 التبريد

بالنسبة لقطع العمل المعقدة أو غير المنتظمة، نقترح التبريد بالهواء لتقليل التشوه وخطر التشقق. إذا كانت هناك حاجة إلى صلابة أعلى، فنختار التبريد بالزيت. تتضمن عملية التبريد تبريد المادة إلى 66 درجة مئوية (150 درجة فهرنهايت) عندما يتم إخماده بالهواء، أو لـ 66-93 درجة مئوية (150-200 درجة فهرنهايت) عندما يتم إخماده بالزيت. يرجى ملاحظة أن معالجة التلطيف يجب أن تتم فورًا بعد التبريد.

4.3 التقسية

التقسية يمكن تحسين صلابة وقوة الفولاذ 420 وضبط صلابته. يجب أن تخضع مادة الفولاذ 420 على الأقل دورتين للتلطيفأو حتى ثلاثة. بالنسبة لمعظم التطبيقات، تكون درجة حرارة التلطيف الدنيا هي 204 درجة مئوية (400 درجة فهرنهايت). وقت النقع هو ساعتان لكل بوصة (4.7 دقيقة لكل مليمتر) من السُمك عند درجة الحرارة المحددة. بين كل دورة تلطيف، يجب ترك الأجزاء لتبرد طبيعيًا إلى درجة حرارة الغرفة.

تأثير درجة حرارة التلطيف على الخصائص:

- الصلابة بعد درجات حرارة مختلفة للتلطيف:صلابة الفولاذ المقاوم للصدأ 420 هي: 52 HRC كحد أدنى عند 149 درجة مئوية (300 درجة فهرنهايت)، و50 HRC كحد أدنى عند 204 درجة مئوية (400 درجة فهرنهايت)، و48 HRC كحد أدنى عند 316 درجة مئوية (600 درجة فهرنهايت).

- مقاومة الهشاشة والتآكلهـ: الفولاذ 420 له خاصية الهشاشة. لا تقم بتسخينه في درجات حرارة أعلى من 427 درجة مئوية (800 درجة فهرنهايت)، إذ قد يؤدي هذا النطاق الحراري إلى انخفاض كبير في قوة التأثير ومقاومة التآكل. يُعزى هذا الانخفاض إلى ترسب كربيدات الكروم الخشنة (Cr23C6)، مما قد يُؤدي إلى ظهور مناطق مُستنفدة من الكروم حول الكربيدات. يختفي هذا التأثير السلبي عند درجة حرارة المعالجة 593 درجة مئوية (1100 درجة فهرنهايت) أو أعلى. عند درجات حرارة أعلى من 600 درجة مئوية، يُعتقد أن انتشار الكروم يُعالج هذه المناطق المُستنفدة، مُستعيدًا مقاومة التآكل. ضمن هذا النطاق الحراري، تزداد صلابة 420، لكن صلابته تنخفض.

4.4 تخفيف الإجهاد (مادة غير صلبة)2

بالنسبة لأجزاء الفولاذ المقاوم للصدأ 420 غير المقواة، يمكن تخفيف الضغط عن طريق التسخين ببطء 677 درجة مئوية (1250 درجة فهرنهايت) ونقع لمدة ساعتين لكل بوصة من السمك، متبوعًا بتبريد بطيء في الفرن إلى درجة حرارة الغرفة.

5. الدرجات المكافئة

- JIS (اليابان):SUS420J1، SUS420J2

- DIN (ألمانيا):4021، 1.4028، 1.2083 (X42Cr13 - يستخدم غالبًا للقوالب)

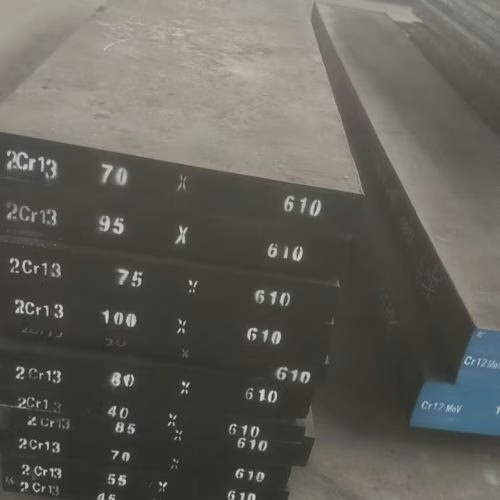

- GB(الصين): 2Cr13 و 4Cr13.

6. قارن الفولاذ المقاوم للصدأ 420 مع أنواع الفولاذ الأخرى

6.1 الفولاذ المقاوم للصدأ 420 مقابل 304

فولاذ 420 سبيكة مارتنسيتية صلبة، قوية، مقاومة للتآكل، ومغناطيسية، وهي الأنسب للتطبيقات التي تتطلب أداءً عاليًا بعد المعالجة الحرارية. ومع ذلك، يتطلب التعامل معه بعناية أثناء اللحام والتصلب لتحقيق مقاومة مثالية للتآكل. من ناحية أخرى، فولاذ 304 سبيكة أوستنيتية مطاوعة، قابلة للتشكيل، وغير مغناطيسية بشكل عام، تتميز بمقاومتها المتعددة للتآكل، وقابليتها الممتازة للحام، وملاءمتها لمجموعة واسعة من التطبيقات العامة ودرجات الحرارة العالية. لمزيد من المعلومات حول هذا الموضوع، يُرجى الرجوع إلى المقارنة بين الفولاذ المقاوم للصدأ 420 و 304.

| ميزة | 420 | 304 |

| تصنيف | مارتنسيتي | الأوستنيتي |

| مغناطيسية؟ | نعم (مغناطيسية حديدية) | عادةً لا (غير مغناطيسي في حالة ملدنة) |

| قابلة للتصلب؟ | نعم، عن طريق المعالجة الحرارية (التبريد والتصلب) | لا، يتصلب بالعمل البارد |

| محتوى الكربون | أعلى (0.15% دقيقة، غالبًا 0.2-0.4%) | أقل (الحد الأقصى 0.08%) |

| محتوى النيكل | منخفضة جدًا أو غائبة | ذو دلالة إحصائية (8-12%) |

| أقصى صلابة | أعلى بكثير (على سبيل المثال، من C-54 إلى C-60 بعد المعالجة الحرارية) | أقل (أقصى قدر من B-92 الملدن) |

| تآكل | معتدل، يعتمد على المعالجة الحرارية؛ أقل من 304 | جيد، "أفضل متعدد الأغراض"؛ أعلى من 420 |

| قابلية اللحام | صعب اللحام | قابلية اللحام ممتازة (خاصة 304L) |

| الصلابة | قوة تأثير أقل، عرضة للهشاشة | ليونة وصلابة عالية |

| الاستخدامات النموذجية | أدوات المائدة، الأدوات الجراحية، القوالب، الأعمدة، الصمامات | معالجة الأغذية، الأجهزة، عوادم السيارات، الأغراض العامة |

6.2 الفولاذ المقاوم للصدأ 420 مقابل 316

فولاذ 420 هو فولاذ مقاوم للصدأ مارتنسيتي قابل للتصلد، يتميز بقوة وصلابة ومقاومة عالية للتآكل، ولكنه يتمتع بمقاومة متوسطة للتآكل وحساسية عالية للمعالجة الحرارية. على النقيض من ذلك، يُعد فولاذ 316 فولاذًا مقاومًا للصدأ أوستنيتيًا غير قابل للتصلد، يتميز بمقاومة ممتازة للتآكل، خاصةً في بيئات الكلوريد، حيث يتميز بمقاومة فائقة للتآكل النقطي والشقوقي. لمزيد من المعلومات حول هذا الموضوع، يُرجى مراجعة الفولاذ المقاوم للصدأ 420 مقابل 316

| ميزة | 420 | 316 |

| تصنيف | مارتنسيتي | الأوستنيتي |

| قابلية التصلب | يمكن تقوية هذه المادة عن طريق المعالجة الحرارية إلى ما يزيد عن 50 HRC. | لا يمكن تقويتها عن طريق المعالجة الحرارية؛ يمكن تقويتها عن طريق العمل البارد. |

| صلابة | مُلَدَّس: روكويل B-92. مُعالَج حرارياً: روكويل C-54. | مُلَدَّس: B-80 Rockwell (حتى B-90). |

| قوة الشد | مُلَدَّن: ٩٥ كيلو باسكال. مُعالَج حراريًا: حتى ٢٥٠ كيلو باسكال. | مُلَدَّن: 75 ksi (316)، 70 ksi (316L). |

| قوة المردود | مُلَدَّن: ٥٠ كيلو باسكال. مُعالَج حراريًا: حتى ٢٠٠ كيلو باسكال. | مُلَدَّن: 30 ksi (316)، 25 ksi (316L). |

| اللدونة | صلابة جيدة، ولكن اللدونة تقل مع زيادة الصلابة. | مرونة ممتازة واستطالة عالية حتى في درجات الحرارة المنخفضة. |

| مقاومة التآكل | جيد، ولكنه أقل عمومًا من الدرجات الأوستنيتية. قد يُقلل التصلب من المقاومة. | ممتاز، وخاصة ضد التآكل الحفري والشقوق بسبب الموليبدينوم. |

| قابلية اللحام | من الصعب لحامه؛ لا ينصح به للتطبيقات الملحومة. | قابلية اللحام جيدة، وخاصة الدرجة 'L' (316L). |

| الخصائص المغناطيسية | مغناطيسية حديدية. | غير مغناطيسية بشكل عام (يمكن أن تكون مغناطيسية قليلاً بعد العمل البارد). |

| التطبيقات الشائعة | أدوات المائدة، والأدوات الجراحية، والقوالب، والأعمدة، وأجزاء الصمامات. | المعالجة الكيميائية، والتطبيقات البحرية، والكسوة المعمارية، والغرسات الطبية. |

- برينغاس، جي إي (المحرر). (2004). دليل معايير الصلب العالمية المقارنة (الطبعة الثالثة، ص 434). ASTM الدولية. ↩︎

- ليد، ر.م. (2007). استكشاف أخطاء تصنيع الأدوات والقوالب وإصلاحها. جمعية مهندسي التصنيع. ↩︎

الأسئلة الشائعة

الفولاذ المقاوم للصدأ 420 هو فولاذ مارتينسيتي، وهو أيضًا أكثر أنواع الفولاذ المارتنسيتي استخدامًا. يتميز بمقاومة تآكل مماثلة للفولاذ المقاوم للصدأ 410، ولكنه يتمتع بقوة وصلابة أعلى. يُعرف أيضًا باسم "فولاذ أدوات المائدة المقاوم للصدأ".

تبلغ صلابته 52-55 HRC (أو Rockwell C55 عند التصليب وتخفيف الإجهاد)، وكثافته 0.280 رطل/بوصة مكعبة (7.74 جم/سم مكعب)، ومتانته 275,000 رطل/بوصة مربعة (230 كيلوباسكال أو 1586 ميجا باسكال عند التصليب وتخفيف الإجهاد). وهو مغناطيسي في كل من حالتي التلدين والتصليد. بالإضافة إلى ذلك، يتميز بخصائص تشغيل ممتازة، وقابلية للتصلب والتلميع، ومقاوم للأحماض بشكل مشروط.

يتكون تركيبه الكيميائي عادةً من الكربون (C) بنسبة 0.15 - 0.36% (أو 0.15% كحد أدنى، ويمتد إلى 0.5% في بعض الأنواع)، والكروم (Cr) بنسبة 12 - 14%، وبحد أقصى 1.0% لكل من السيليكون (Si) والمنغنيز (Mn). أما الفوسفور (P) فتكون نسبته القصوى 0.04%، والكبريت (S) 0.03% كحد أقصى.

يتميز الفولاذ المقاوم للصدأ 420 بمقاومة ممتازة للتآكل، حيث يقاوم التآكل الناتج عن الغلاف الجوي، والمياه العذبة، والبخار، والبنزين، والكحول، والدم، والعرق، والشحوم، والطعام.

نعم، ينجذب الفولاذ المقاوم للصدأ 420 إلى المغناطيس ويكون مغناطيسيًا في حالتيه الملدنة والمتصلبة.

تتراوح صلابة الفولاذ المقاوم للصدأ 420 من 52 إلى 55 HRC.

يتمتع الفولاذ المقاوم للصدأ 420 بالعديد من المعايير الدولية المكافئة، بما في ذلك AISI 420، وBS970 420S37، و420S45، وDIN 1.4021، و1.4025، و1.4034، وAFNOR Z30C13، وZ40C14، وJIS SUS 4200JI، و420J2. كما أنه يخضع لمواصفات ASTM A 176 وAMS 5506، ورقم UNS الخاص به هو S42000.

تشمل استخداماته الشائعة تصنيع المحامل، وأجزاء الصمامات، وموصلات الخراطيم، وتجهيزاتها. كما يُستخدم على نطاق واسع في أدوات المائدة، والأدوات الجراحية وطب الأسنان، والمقصات، والأشرطة، والحواف المستقيمة. ويُعتبر مثاليًا للتطبيقات التي تتطلب مقاومة جيدة للتآكل وصلابة عالية.

نعم، يُعدّ الفولاذ المقاوم للصدأ 420، وخاصةً فولاذ 420HC (عالي الكربون) المُعالَج حراريًا بشكل صحيح، مناسبًا ويُمكن أن يكون فولاذًا ممتازًا للسكاكين. في حين أن بعض أنواع فولاذ 420 العامة قد تُعتبر قديمة الطراز للاستخدام العام نظرًا لنعومتها وضعف ثباتها على الحواف، فإن فولاذ 420HC معروف بمتانته، ومقاومته للصدأ، وسهولة شحذه، وثباته الجيد على الحواف. وقد حققت شركات مثل Buck Knives أداءً قويًا باستخدام فولاذ 420HC من خلال معالجات حرارية متخصصة. للمزيد من المعلومات حول هذه المقالة، يُرجى مراجعة هل الفولاذ المقاوم للصدأ 420 جيد للسكاكين؟?

على الرغم من أنه يُشار إليه غالبًا باسم "الفولاذ الاقتصادي" نظرًا لكونه سبيكة قديمة، إلا أن الفولاذ المقاوم للصدأ 420 ليس بالضرورة منخفض الجودة. يعتمد أداؤه بشكل كبير على المعالجة الحرارية التي يتلقاها؛ فمع المعالجة الحرارية المناسبة (خاصةً لفولاذ 420HC)، يمكن أن يكون متينًا وعمليًا، بل وحتى مُستهانًا بأدائه في الاستخدام العملي. يتميز بمقاومة جيدة للتآكل، ومتانة، وسهولة شحذ، مما يجعله خيارًا عمليًا للسكاكين اليومية.

لا، لا يُنصح عمومًا باستخدام الفولاذ المقاوم للصدأ 420 في السيوف العملية، ويُستخدم غالبًا في "السيوف المُعلقة على الحائط" (السيوف المُزخرفة). قد يكون محتوى الكربون في الفولاذ 420 منخفضًا نسبيًا، مما يجعل النصل أكثر ليونة. تُصنع السيوف العملية عادةً من الفولاذ الكربوني لأنه أرخص، وأسهل في التشكيل، وأسهل في المعالجة الحرارية لتحقيق الأداء المطلوب. يُنظر إلى سيوف الفولاذ المقاوم للصدأ على نطاق واسع على أنها هشة جدًا وعرضة للتشقق أو الكسر للاستخدام العملي.

هناك آراء متضاربة حول توافق الفولاذ المقاوم للصدأ (بما في ذلك 420) مع الألومنيوم، وخاصةً في البيئات الخارجية أو الرطبة، نظرًا لخطر التآكل الجلفاني. تشير بعض المصادر إلى أن الفولاذ المقاوم للصدأ قد يكون أسوأ من الفولاذ المجلفن عند ملامسته للألومنيوم، مما يؤدي إلى تآكل شديد للألومنيوم في البيئات البحرية أو الرطبة. في المقابل، تشير مصادر أخرى إلى إمكانية استخدام مسامير الفولاذ المقاوم للصدأ لتجنب التفاعلات الجلفانية، أو أن التفاعلات تكون ضئيلة في الظروف المعتدلة بفضل طبقة أكسيد الألومنيوم الواقية. وللتخفيف من احتمالية التآكل الجلفاني، يُنصح على نطاق واسع باستخدام غسالات عازلة مصنوعة من البلاستيك أو المطاط بين المعدنين لتقليل التلامس المباشر.

المعالجة الحرارية ضرورية لتحسين خصائص أداء الفولاذ المقاوم للصدأ 420. لا يتحقق أقصى قدر من مقاومة التآكل إلا عند تقسية الفولاذ بالكامل أو تقسيته وتخفيف إجهاده؛ ولا يُستخدم عادةً في حالة التلدين لتحقيق مقاومة مثالية للتآكل. يمكن للمعالجة الحرارية المناسبة أن تُحسّن بشكل كبير خصائص الفولاذ، مثل الصلابة وثبات الحواف، وخاصةً في النوع 420HC. عندما يكون الفولاذ 420 لينًا (مُلَدَّنًا)، يكون مرنًا؛ وعندما يُصلب، يصبح صلبًا جدًا.

تتضمن عمليات المعالجة الحرارية القياسية للفولاذ المقاوم للصدأ 420 ما يلي:

التلدين (للحصول على أقصى قدر من النعومة): قم بالتسخين بشكل موحد إلى 1500 – 1650 درجة فهرنهايت (816 – 899 درجة مئوية) ثم قم بالتبريد ببطء في الفرن.

عملية التلدين: التسخين إلى 1350 – 1450 درجة فهرنهايت (732 – 788 درجة مئوية)، ثم التبريد بالهواء.

التصلب: قم بتسخينه مسبقًا، ثم سخنه إلى 1800 – 1950 درجة فهرنهايت (982 – 1066 درجة مئوية)، ثم انقعه في هذه الدرجة، ثم قم بتبريده في الهواء أو إخماده في زيت دافئ.

تخفيف التوتر: قم بتسخينه عند درجة حرارة 300 – 800 درجة فهرنهايت (149 – 427 درجة مئوية) لمدة تتراوح من ساعة إلى ثلاث ساعات، ثم قم بتبريده في الهواء أو إخماده في الزيت أو الماء.

تتميز سلسلة الفولاذ المارتنسيتي المقاوم للصدأ، بما في ذلك النوع 420، بقابلية لحام محدودة. في حال الحاجة إلى لحام، يُنصح بالتسخين المسبق إلى 260 درجة مئوية (550 درجة فهرنهايت). كما يُنصح بإجراء معالجة حرارية بعد اللحام.

نعم، إذا تم معالجة الفولاذ المقاوم للصدأ 420 للحصول على أقصى قدر من النعومة، فيمكن سحبه وتشكيله بشكل معتدل.

لا يُستخدم الفولاذ المقاوم للصدأ 420 عادةً في درجات حرارة تتجاوز 800 درجة فهرنهايت (427 درجة مئوية). وذلك لأن درجات الحرارة المرتفعة تؤدي إلى تليين سريع وفقدان مقاومته للتآكل.

يكمن الاختلاف الرئيسي في محتواها من الكربون، مما يؤثر بشكل كبير على أدائها. عادةً ما يحتوي الفولاذ 420 العادي (و420J) على نسبة كربون أقل، حوالي 0.15%. في المقابل، يحتوي الفولاذ 420HC (عالي الكربون) على نسبة كربون أعلى بشكل ملحوظ، حوالي 0.46%. هذا المحتوى العالي من الكربون، خاصةً عند دمجه مع المعالجة الحرارية المتخصصة، يمنح الفولاذ 420HC صلابةً مُحسّنة، وثباتًا أفضل للحواف، وأداءً أكثر متانة لتطبيقات مثل السكاكين. يُفسر التباين في محتوى الكربون بين درجات الفولاذ 420 المختلفة سبب اختلاف نسب الكربون في تقارير المصادر عن الفولاذ "420".

يُعتبر كلٌّ من الفولاذ المقاوم للصدأ 420 و440 عمومًا من الفولاذ المقاوم للصدأ "الاقتصادي" الجيد والقابل للاستخدام. يُوصف الفولاذ 420 (وتحديدًا 420HC) بأنه شديد الصلابة مع ثبات جيد للحواف. أما الفولاذ 440 (وتحديدًا 440C) فيمكنه تحقيق صلابة أعلى (58 HRC أو أكثر) وعادةً ما يوفر ثباتًا أفضل للحواف، مع أنه قد لا يكون بنفس صلابة الفولاذ 420. يُعدّ الفولاذ 440C أيضًا فولاذًا من الكروم المارتنسيتي المقاوم للتآكل، ويتميز بمقاومة عالية للتآكل. وتُعدّ درجة حرارته ومعالجته الحرارية مهمتين لمقارنة أدائهما الفعلي.

في حين أن الفولاذ المقاوم للصدأ 420 يتميز بمقاومة جيدة للتآكل مقارنةً بأنواع الفولاذ الأخرى المستخدمة في أدوات المائدة، إلا أن مقاومته للتآكل أقل من الفولاذ المقاوم للصدأ 316. SAE 316 و316L (يُطلق عليهما عادةً "الدرجة البحرية") هما سبائك من الكروم والنيكل والموليبدينوم، تُعرف بمتانتها الفائقة ومقاومتها للتآكل، وتُعتبر متوافقة حيويًا عند إنتاجها وفقًا لمعايير محددة.

يُعدّ الفولاذ 420 فولاذًا مقاومًا للصدأ عالي الجودة، إذ يتميز بمقاومة جيدة للتآكل في مجموعة واسعة من التطبيقات، خاصةً عند معالجته حراريًا بشكل صحيح. إن الجمع بين مقاومة التآكل والصلابة العالية ومقاومة التآكل يجعله مادة متعددة الاستخدامات، لا سيما في أدوات المائدة وبعض تطبيقات الأدوات.

احصل على عرض أسعار تنافسي للفولاذ المقاوم للصدأ 420

بخبرة تزيد عن 20 عامًا في مجال التشكيل، تُعدّ Aobo Steel شريكك الموثوق في الفولاذ المقاوم للصدأ 420 عالي الأداء. لا نوفر المواد فحسب، بل الحلول أيضًا. استفد من معرفتنا العميقة بالصناعة وسلسلة التوريد الموثوقة لنجاح مشروعك.

✉ تواصل معنا عن طريق ملء النموذج أدناه