فولاذ سبائكي 4340 | 34CrNiMo6 | 1.6582

AOBO STEEL - مورد عالمي موثوق لأدوات الفولاذ

يُعدّ فولاذ السبائك 4340 نوعًا بارزًا من الفولاذ متوسط الكربون ومنخفض السبائك، ويُعرف بأنه فولاذ فائق القوة. وغالبًا ما يُعتبر المعيار الذي تُقارن به أنواع الفولاذ الأخرى فائقة القوة. يُطلق عليه نظام الترقيم الموحد (UNS) اسم G43400 لفولاذ السبائك 4340. ويتوافق دوليًا مع معايير مثل SNB23-1-5 أو SNB24-1-5 في اليابان، و34CrNiMo6 في أوروبا. كما يُعرّف أيضًا برقم AMS (مواصفات مواد الفضاء) 6414.

1. التطبيقات

الطائرات والفضاء:

- أجزاء الطائرات

- معدات هبوط الطائرة

- أجزاء هيكل الطائرة

- أعضاء هيكلية أخرى مهمة للطائرات

- قضبان التوصيل

مكونات الآلات:

- التروس

- تروس

- أعمدة.

- أعمدة الكرنك وقضبان المكبس للمحركات

- مكونات الآلات العامة الأخرى

- الخطوط المنحنية

مثبتات:

- البراغي

- براغي

- المسامير

- مثبتات أخرى

المكونات الهيكلية:

- أوعية الضغط

- إطارات الدراجات الجبلية

2. تركيبة الفولاذ 4340

| الكربون (C) | الكروم (Cr) | النيكل (ني) | الموليبدينوم (Mo) | المنجنيز (Mn) | السيليكون (Si) | الفوسفور (P) | الكبريت (S) |

| 0.38 – 0.43% | 0.70 – 0.90% | 1.65 – 2.00% | 0.20 – 0.30% | 0.60 – 0.80% | 0.20 – 0.35% | ≤ 0.035% (حد أقصى) | ≤ 0.040% (حد أقصى) |

[المرجع: ASM International. (1991). دليل ASM، المجلد 4: المعالجة الحرارية (ص 496). ASM الدولية.

3. خصائص الفولاذ السبائكي 4340

3.1 الخصائص الميكانيكية

يتميز فولاذ السبائك 4340 بقوة ممتازة، ومرونته، ومتانته الاستثنائية، بالإضافة إلى مقاومته للتعب والزحف. التلطيف الخصائص بعد إخماد تُعادل تقريبًا خصائص الفولاذ الكربوني. تتأثر الخواص الميكانيكية بشكل كبير بدرجة حرارة التبريد بعد إخماد الزيت.

يوضح الجدول التالي خصائص مادة الفولاذ 4340 في أنواع مختلفة تبريد الزيت وتلطيفه شروط.

درجة حرارة التلطيف | قوة الشد (ميجا باسكال / كيلو باسكال) | قوة الخضوع (ميجا باسكال / كيلو بوصة مربعة) | الصلابة (HB / HRC) | صلابة التأثير |

205 درجة مئوية (400 درجة فهرنهايت) | ~1980 / ~287 | ~1860 / ~270 | ~520HB / ~53HRC | أقل نسبيا |

425 درجة مئوية (800 درجة فهرنهايت) | ~1500 / ~217 | ~1365 / ~198 | ~440HB / ~46HRC | معتدل |

540 درجة مئوية (1000 درجة فهرنهايت) | ~1150 / ~167 | ~1050 / ~152 | ~360HB/~39HRC | أعلى بشكل ملحوظ |

650 درجة مئوية (1200 درجة فهرنهايت) | ~1020 / ~148 | ~860 / ~125 | ~290HB / ~31HRC | عالي |

بعد الإخماد والمعالجة الحرارية، يُشكّل فولاذ السبائك AISI 4340 بنيةً مجهريةً من المارتنسيت الشبكي. أثناء التبريد السريع، يصاحب تكوّن المارتنسيت تمددٌ في الحجم. وحسب معدل التبريد، قد تتشكل أيضًا بنى مجهرية أخرى، مثل الباينيت.

3.2 قابلية التصنيع

قابلية التصنيع الفولاذ AISI 4340 يُصنَّف عادةً عند 55% للمواد المسحوبة على البارد و45% للمواد المُلَدَّنة، مقارنةً بالفولاذ B1112 (المُصنَّف عند 100%). لتحقيق أقصى قدر من قابلية التشغيل، يُوصى باستخدام بنية مجهرية كروية جزئيًا، تُحقَّق بالتطبيع ثم التطبيع الحراري.

3.3 قابلية اللحام

يتميز فولاذ 4340 بقابلية لحام ممتازة، ويمكن لحامه باستخدام عمليات اللحام بالغاز أو القوس. ومع ذلك، نظرًا لكونه فولاذًا مُصلدًا بالهواء، فإنه يتطلب أيضًا إجراءات وقائية معينة. يُعد لحام فولاذ AISI 4340 أصعب من لحام الفولاذ الكربوني العادي، ويلزم تسخين المادة مسبقًا والتحكم في درجة حرارة التداخل أثناء اللحام. بالإضافة إلى ذلك، يجب إجراء عملية التلدين أو التطبيع، متبوعةً بالتسخين، في أسرع وقت ممكن بعد اللحام.

3.4 النترتة

يمكن نيترة فولاذ AISI 4340 بسهولة، وغالبًا ما تُحسّن هذه العملية من عمر إجهاده. في حين أن فولاذ 4140، نظرًا لمحتواه العالي من الكروم وتركيبته الخالية من النيكل، يُظهر عمومًا خصائص نيترة فائقة، إلا أن فولاذ 4340 يُكوّن غلافًا نيتريديًا أثقل من فولاذ 8640 خلال أول 24 ساعة من النيترة. تتراوح درجات حرارة النيترة النموذجية لفولاذ 4340 بين 510 و550 درجة مئوية (950 و1020 درجة فهرنهايت). بناءً على استخدامات عملائنا لفولاذ 4340 المُنتَرِد في تصنيع التروس، تتراوح صلابة قلبه عادةً بين 38 و42 HRC.

3.5 المشاكل المحتملة واحتياطات المعالجة

مستخدمو المواد 4340 ينبغي أن يكون على علم بالتحديات المحتملة:

- التشقق: يؤدي إخماد الماء إلى زيادة خطر التشقق بشكل كبير.

- هشاشة الهيدروجين: قد يُثير هذا الأمر قلقًا عند معالجة الفولاذ حراريًا لمقاومة شد عالية جدًا (أكثر من 1400 ميجا باسكال / 200 كيلو باسكال تقريبًا). ننصح بالخبز بعد عمليات مثل التخليل أو الطلاء.

- التشقق الناتج عن الإجهاد والتآكل: فولاذ AISI 4340 يظهر مقاومة ضعيفة للتشقق الناتج عن التآكل الإجهادي، وخاصة عندما يتم تقويته إلى قوى شد عالية (1500 إلى 1950 ميجا باسكال / 220 إلى 280 كيلو باسكال).

- الكسر بين الحبيبات: تتأثر القابلية بالشوائب ووجود الهيدروجين.

- هشاشة المزاج: وهذه ظاهرة معروفة لهذا السبائك.

هل تبحث عن مورد حسن السمعة من سبائك الفولاذ 4340؟

يرجى ملء النموذج التالي للتواصل معنا الآن!

4. المعالجة الحرارية

ال المعالجة الحرارية تتضمن عملية تصنيع الفولاذ 4340 عدة عمليات رئيسية، تؤثر كل منها على بنيته الدقيقة النهائية وخصائصه الميكانيكية:

4.1 التشكيل

درجة حرارة التشكيل هي 1065 إلى 1230 درجة مئوية (1950 إلى 2250 درجة فهرنهايت)بعد عملية التشكيل، يمكن تبريد القطع بالهواء في بيئة جافة، أو يُفضل تبريدها بالفرن. يمكن أن يزداد إجهاد تدفق الفولاذ 4340 بحوالي 15% مع انخفاض درجة حرارة التشكيل الساخن بمقدار 55 درجة مئوية (100 درجة فهرنهايت).

4.2 التطبيع

يُمكن للتطبيع أن يُحسّن البنية الدقيقة لفولاذ 4340 بعد تبريد غير متساوٍ في درجات حرارة عالية. تُطبّق هذه العملية أيضًا على مُشكِّلات الفولاذ السبائكي، والمنتجات المدرفلة، والمسبوكات.

تسخين الفولاذ 4340 إلى درجة حرارة 55 إلى 85 درجة مئوية (100 إلى 150 درجة فهرنهايت) فوق درجة حرارة التحول الطوري (845 إلى 900 درجة مئوية، أو 1550 إلى 1650 درجة فهرنهايت)حيث يذوب التركيب المجهري الأصلي تمامًا في الأوستينيت. ثم تُبرَّد المادة إلى درجة حرارة الغرفة في الهواء.

4.3 التلدين

ال التلدين تتراوح درجة حرارة الفولاذ 4340 بين 790-845 درجة مئوية (1450-1550 درجة فهرنهايت)، مع صلابة قصوى للفولاذ 4340 تبلغ 223 HB بعد التلدين.

4.4 التصلب (التبريد)

سخني الفولاذ 4340 إلى درجة حرارة تحوله الأوستنيتي 800 إلى 845 درجة مئوية (1475 إلى 1550 درجة فهرنهايت). نحن عادة نختار درجة حرارة الأوستنيتية 845 درجة مئوية (1550 درجة فهرنهايت). انقع لمدة تقريبية 15 دقيقة لكل 25 مم (1 بوصة) من حجم المقطع، مع مدة تثبيت لا تقل عن 150 دقيقة، تليها عملية التلدينبالنسبة للصلب الرقيق 4340، يتم إجراء التلدين بواسطة التلدين الهوائيبالنسبة للمقاطع الدائرية التي لا يتجاوز قطرها 75 مم (3 بوصات)، يمكن استخدام التبريد بالزيت.

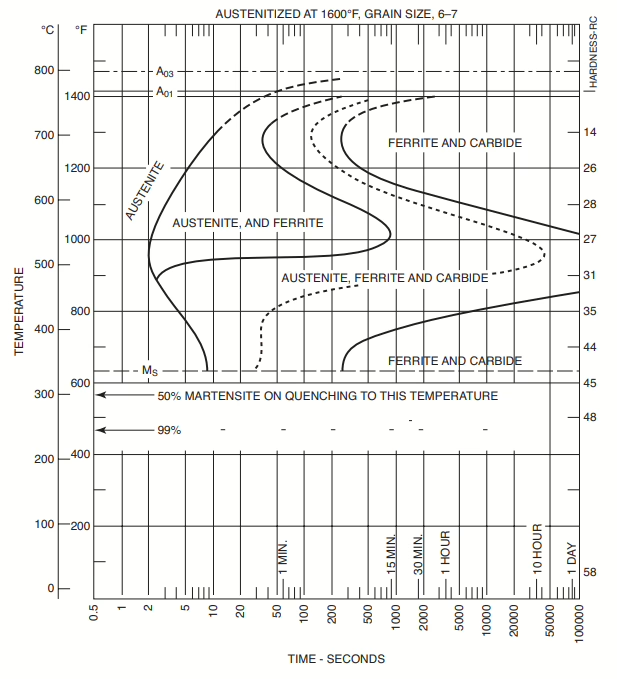

مخطط التحويل المتساوي الحرارة للفولاذ 4340 يحتوي على 0.42% C، و0.78% Mn، و1.79% Ni، و0.80% Cr، و0.33% Mo. [المصدر: من كتاب صناعة وتشكيل ومعالجة الفولاذ، الطبعة التاسعة، المرجع نفسه.]

4.5 التقسية

يُقلل التلطيف بفعالية من هشاشة المارتنسيت غير المُخفف. تتراوح درجات حرارة التلطيف بين 200 إلى 650 درجة مئوية (400 إلى 1200 درجة فهرنهايت) لتحقيق مستويات القوة المطلوبة، ويمكن أن تصل حتى إلى 705 درجة مئوية (1300 درجة فهرنهايت).

بالنسبة لفولاذ AISI 4340 المبرد بالزيت عند درجة حرارة 845 درجة مئوية (1550 درجة فهرنهايت)، نوصي بشدة بدرجة حرارة تبريد تبلغ 425 درجة مئوية (800 درجة فهرنهايت)، بينما بالنسبة لفولاذ 4340 المبرد بالماء، نوصي بشدة بدرجة حرارة تبريد تبلغ 650 درجة مئوية (1200 درجة فهرنهايت).

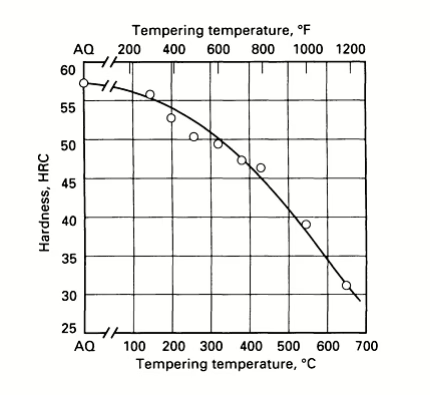

تباين في الصلابة مع درجة حرارة التلطيف للفولاذ 4340. جميع العينات مُخمَّدة بالزيت عند درجة حرارة 845 درجة مئوية (1550 درجة فهرنهايت) ومُخمَّدة لمدة ساعتين عند درجة حرارة AQ، مُخمَّدة جزئيًا. [المصدر: ASM International. (1991). دليل ASM، المجلد 4: المعالجة الحرارية (ص 506). ASM الدولية.

4.6 تخفيف التوتر

صُممت هذه الخطوة لتقليل الإجهاد المتبقي الناتج عن عمليات مثل التسوية والتشكيل والتشغيل الآلي. يُجرى تخفيف الإجهاد لفولاذ 4340 قبل التصلب عند درجة حرارة تتراوح بين 650 و675 درجة مئوية (1200 و1250 درجة فهرنهايت). بالنسبة لمادة 4340 المُصلَّبة، يجب ألا تتجاوز درجة حرارة تخفيف الإجهاد درجة حرارة التطبيع السابقة.

4.7 كروية

الغرض من المعالجة الكروية هو تكوين بنية مجهرية كروية من الكربيد في المصفوفة الحديدية، مما يُليّن الفولاذ. تتراوح درجة الحرارة القصوى للمعالجة الكروية لفولاذ 4340 بين 760 و775 درجة مئوية (1400 و1425 درجة فهرنهايت). ويُحصل على بنية شبه كروية عن طريق التطبيع، يليه التصلب عند درجة حرارة 650 درجة مئوية (1200 درجة فهرنهايت).

5. درجات الفولاذ المكافئة لـ 4340

| البلد/المنطقة | الدرجة المعادلة |

| أمريكا | AISI/SAE 4340 |

| اليابان | JIS SNCM439 |

| الصين | GB 40CrNiMoA |

| الاتحاد الأوروبي | الإنجليزية 34CrNiMo6 (1.6582) |

التعليمات

2. هل 4340 مصنوع من الفولاذ أو الألومنيوم؟

4340 هو نوع من الفولاذ، وليس الألومنيوم.

3. هل يمكن تقوية الفولاذ 4340؟

نعم، يمكن تقوية الفولاذ 4340 بالفعل، وهو معروف على وجه التحديد بأنه فولاذ ذو صلابة عميقة

4. هل الفولاذ 4340 جيد للسكاكين؟

يُستخدم الفولاذ 4340 عادةً في المكونات عالية الضغط في الآلات والطائرات، وليس في السكاكين.

5. هل الفولاذ 4340 مارتنسيتي؟

نعم، فولاذ 4340 هو فولاذ سبائكي مارتنسيتي. صُمم وعولج حرارياً عادةً لتشكيل بنية مجهرية مارتنسيتية.

6. ما الفرق بين 4140 و 4340؟

الفرق الرئيسي بين فولاذ 4140 و4340 هو وجود كمية كبيرة من النيكل (Ni) فيه، وهو غائب عادةً في فولاذ 4140. تُضفي هذه الإضافة للنيكل على فولاذ 4340 صلابةً ومتانةً فائقتين، مما يجعله مناسبًا للتطبيقات التي تتطلب قوةً فائقةً ومقاومةً مُحسّنةً للكسر. في حين أن فولاذ 4140 يتميز بقوة وصلابة جيدتين، إلا أنه ليس فولاذًا ذا صلابةٍ عميقة. على الرغم من الأداء الأعلى لفولاذ 4340 بشكل عام، إلا أن فولاذ 4140 يتميز بخصائص نيترة أفضل بفضل تركيبته الخالية من النيكل ومحتواه العالي من الكروم.

أطلق العنان لإمكانيات فولاذ السبائك 4340 لمشروعك

استمتع بالقوة والمتانة والتنوع الفائقين لفولاذ AISI 4340 السبائكي. سواءً كنت بحاجة إلى مكونات عالية الأداء لصناعات الطيران، أو السيارات، أو الآلات الثقيلة، فإن فولاذنا 4340 يلبي أكثر المواصفات تطلبًا.

هل أنت مستعد لمناقشة متطلباتك أو الحصول على عرض أسعار؟ خبرائنا هنا لمساعدتك في العثور على الحل المثالي للفولاذ 4340.

قم بملء النموذج أدناه، وسيقوم أحد المتخصصين لدينا بالاتصال بك قريبًا.

استكشف منتجاتنا الأخرى

D2/1.2379/1.2379/SKD11

D3/1.2080/1.2080/SKD1

D6/1.2436/SKD2

A2/1.23663/1/SKD12

O1/1.2510/1.2510/SKS3

O2/1.2842

S1/1.2550

S7/1.2355

DC53

H13/1.2344/1.2344/SKD61

H11/1.2343/1.2343/SKD6

H21/1.2581/SKD7

L6/1.2714/SKT4

م2/1.3343/1.3343/سخ 51

M35/1.3243/1.3243/SK55

M42/1.3247/1.3247/SK59

P20/1.2311

P20+Ni/1.2738

420/1.2083/2Cr13

422 الفولاذ المقاوم للصدأ

محمل فولاذي 52100

الفولاذ المقاوم للصدأ 440C

4140/42CrMo4/SCM440

4340/34CrNiMo6/1.6582

4130

5140/42Cr4/SCR440

SCM415