4340 Stal stopowa | 34CrNiMo6 | 1.6582

AOBO STEEL – Zaufany globalny dostawca stali narzędziowej

Stal stopowa 4340 jest wybitnym rodzajem stali niskostopowej o średniej zawartości węgla i jest uznawana za stal o ultra wysokiej wytrzymałości. Często uważa się ją za standard, z którym porównuje się inne stale o ultra wysokiej wytrzymałości. Oznaczenie UNS (Unified Numbering System) dla stali stopowej 4340 to G43400. Na arenie międzynarodowej odpowiada ona normom takim jak SNB23-1-5 lub SNB24-1-5 w Japonii i 34CrNiMo6 w Europie. Jest ona również identyfikowana numerem AMS (Aerospace Material Specification) 6414.

1. Zastosowania

Samoloty i aeronautyka: Części samolotów. Podwozia samolotów. Części płatowca. Korbowody

Elementy maszyn: Koła zębate. Zębatki. Wały. Wały korbowe i tłoczyska do silników. Wielowypusty

Elementy złączne: śruby, wkręty, kołki

Elementy konstrukcyjne: Zbiorniki ciśnieniowe. Ramy rowerów górskich

2. 4340 Skład stali1

| Węgiel (C) | Chrom (Cr) | Nikiel (Ni) | Molibden (Mo) | Mangan (Mn) | Krzem (Si) | Fosfor (P) | Siarka (S) |

| 0,38 – 0,43% | 0,70 – 0,90% | 1,65 – 2,00% | 0,20 – 0,30% | 0,60 – 0,80% | 0,20 – 0,35% | ≤ 0,035% (maks.) | ≤ 0,040% (maks.) |

3. 4340 Właściwości stali stopowej

3.1 Właściwości mechaniczne

Stal stopowa 4340 charakteryzuje się doskonałą wytrzymałością, dobrą ciągliwością i wyjątkową udarnością, a także odpornością na zmęczenie i pełzanie. Jej właściwości odpuszczania po hartowaniu są z grubsza równoważne właściwościom stali węglowej. Na właściwości mechaniczne w dużym stopniu wpływa temperatura odpuszczania po hartowaniu olejowym.

W poniższej tabeli przedstawiono właściwości stali 4340 w różnych warunkach hartowania i odpuszczania w oleju.

| Temperatura hartowania | Wytrzymałość na rozciąganie (MPa / ksi) | Wytrzymałość na rozciąganie (MPa / ksi) | Twardość (HB / HRC) | Wytrzymałość na uderzenia |

| 205°C (400°F) | ~1980 / ~287 | ~1860 / ~270 | ~520HB / ~53HRC | Relatywnie niższy |

| 425°C (800°F) | ~1500 / ~217 | ~1365 / ~198 | ~440HB / ~46HRC | Umiarkowany |

| 540°C (1000°F) | ~1150 / ~167 | ~1050 / ~152 | ~360HB/~39HRC | Znacznie wyższy |

| 650°C (1200°F) | ~1020 / ~148 | ~860 / ~125 | ~290HB / ~31HRC | Wysoki |

Po hartowaniu i odpuszczaniu stal stopowa AISI 4340 tworzy mikrostrukturę martenzytu listwowego. Podczas szybkiego chłodzenia tworzeniu się martenzytu towarzyszy ekspansja objętości. W zależności od szybkości chłodzenia mogą również tworzyć się inne mikrostruktury, takie jak bainit.

3.2 Obróbka skrawaniem

Skrawalność stali AISI 4340 wynosi zazwyczaj 55% dla materiału ciągnionego na zimno i 45% dla materiału wyżarzanego, w porównaniu ze stalą B1112 (oznaczoną 100%). Dla uzyskania optymalnej skrawalności zaleca się uzyskanie częściowo sferoidyzowanej mikrostruktury, uzyskanej poprzez normalizowanie i odpuszczanie.

3.3 Spawalność

Stal 4340 ma doskonałą spawalność i może być łączona za pomocą procesów spawania gazowego lub łukowego. Jednak jako stal hartowana w powietrzu wymaga również pewnych środków ochronnych. Stal AISI 4340 jest trudniejsza do spawania niż zwykła stal węglowa, a podczas spawania konieczne jest wstępne podgrzanie materiału i kontrolowanie temperatury międzywarstwowej. Ponadto wyżarzanie lub normalizowanie, a następnie odpuszczanie, należy wykonać jak najszybciej po spawaniu.

3.4 Azotowanie

Stal AISI 4340 można łatwo azotować, co często wydłuża jej trwałość zmęczeniową. Chociaż stal 4140, ze względu na wyższą zawartość chromu i brak niklu, generalnie charakteryzuje się lepszymi właściwościami azotowania, to w ciągu pierwszych 24 godzin azotowania stal 4340 nadal tworzy grubszą warstwę azotowaną niż stal 8640. Typowe temperatury azotowania stali 4340 wahają się od 510°C do 550°C (od 950°F do 1020°F). W oparciu o zastosowania azotowanej stali 4340 u naszych klientów w produkcji kół zębatych, twardość rdzenia wynosi zazwyczaj od 38 do 42 HRC.

3.5 Potencjalne problemy i środki ostrożności podczas przetwarzania

Użytkownicy materiału 4340 powinni być świadomi potencjalnych wyzwań:

- Wyśmienity: Hartowanie w wodzie znacznie zwiększa ryzyko pęknięć.

- Kruchość wodorowa: Może to być problemem, gdy stal jest poddawana obróbce cieplnej do bardzo wysokiej wytrzymałości na rozciąganie (powyżej około 1400 MPa / 200 ksi). Zalecamy wypalanie po procesach takich jak trawienie lub galwanizacja.

- Pękanie naprężeniowo-korozyjne: Stal AISI 4340 wykazuje słabą odporność na pękanie korozyjne naprężeniowe, szczególnie po odpuszczeniu do wysokiej wytrzymałości na rozciąganie (1500 do 1950 MPa / 220 do 280 ksi).

- Pęknięcie międzykrystaliczne: Na podatność wpływają zanieczyszczenia i obecność wodoru.

- Kruchość hartowania: Jest to znane zjawisko dla tego stopu.

Szukasz renomowanego dostawcy stali stopowej 4340? Wypełnij poniższy formularz, aby skontaktować się z nami już teraz!

4. Obróbka cieplna

Obróbka cieplna stali 4340 obejmuje kilka kluczowych procesów, z których każdy wpływa na jej ostateczną mikrostrukturę i właściwości mechaniczne:

4.1 Kucie

Temperatura kucia wynosi 1065 do 1230°C (1950 do 2250°F). Po procesie kucia części mogą być chłodzone powietrzem w suchym środowisku lub, najlepiej, chłodzone w piecu. Naprężenie płynięcia stali 4340 może wzrosnąć o około 15% przy spadku temperatury kucia na gorąco o 55 °C (100 °F).

4.2 Normalizacja

Normalizacja może poprawić mikrostrukturę stali 4340 po nierównomiernym chłodzeniu w wysokich temperaturach. Proces ten można również stosować do odkuwek ze stali stopowej, wyrobów walcowanych i odlewów.

Stal 4340 należy podgrzać do temperatury o 55–85°C (100–150°F) wyższej od jej temperatury przemiany fazowej (845–900°C, czyli 1550–1650°F), w której pierwotna mikrostruktura ulega całkowitemu rozpuszczeniu w austenit. Następnie materiał schładza się do temperatury pokojowej w powietrzu.

4.3 Wyżarzanie

Temperatura wyżarzania stali 4340 wynosi 790–845 °C (1450–1550 °F), a maksymalna twardość stali 4340 po wyżarzaniu wynosi 223 HB.

4.4 Hartowanie

Nagrzewamy stal 4340 do temperatury przemiany austenitycznej, która waha się od 800 do 845°C (1475 do 1550°F). Zazwyczaj wybieramy temperaturę austenityzacji 845°C (1550°F). Wygrzewamy przez około 15 minut na każde 25 mm (1 cal) przekroju, z minimalnym czasem wygrzewania 150 minut, a następnie wyżarzamy. W przypadku cienkich profili stali 4340 wyżarzanie przeprowadza się metodą wyżarzania powietrznego. W przypadku profili okrągłych o średnicy nieprzekraczającej 75 mm (3 cale) można zastosować hartowanie w oleju.

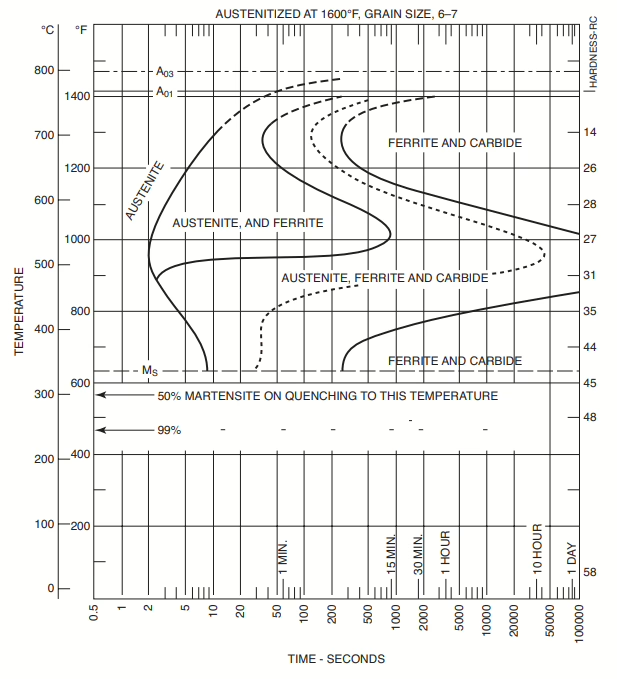

Wykres przemiany izotermicznej dla stali 4340 zawierającej 0,42% C, 0,78% Mn, 1,79% Ni, 0,80% Cr i 0,33% Mo. [Źródło: The Making, Shaping and Treating of Steels, 9. wyd., ibid.]

4.5 Hartowanie

Odpuszczanie skutecznie zmniejsza kruchość nieodpuszczonego martenzytu. Zakres temperatur odpuszczania wynosi od 200 do 650°C (400 do 1200°F), aby osiągnąć wymagany poziom wytrzymałości, a nawet może sięgać 705°C (1300°F).

W przypadku stali AISI 4340 hartowanej olejowo w temperaturze 845°C (1550°F) zdecydowanie zalecamy temperaturę odpuszczania 425°C (800°F). W przypadku stali 4340 hartowanej w wodzie zalecamy temperaturę odpuszczania 650°C (1200°F).

Zmiany twardości w zależności od temperatury odpuszczania stali 4340. Wszystkie próbki zostały zahartowane w oleju w temperaturze 845°C (1550°F) i odpuszczone przez 2 godziny w temperaturze AQ, po hartowaniu.2.

4.6 Łagodzenie stresu

Ten krok ma na celu zmniejszenie naprężeń szczątkowych generowanych przez procesy takie jak prostowanie, formowanie lub obróbka skrawaniem. Odprężanie stali 4340 jest wykonywane przed hartowaniem w temperaturze od 650 do 675 °C (od 1200 do 1250 °F). W przypadku hartowanego materiału 4340 temperatura odprężania nie powinna przekraczać poprzedniej temperatury odpuszczania.

4.7 Sferoidyzacja

Celem obróbki sferoidyzacyjnej jest utworzenie mikrostruktury węglika sferoidalnego w osnowie ferrytycznej, która zmiękcza stal. Maksymalna temperatura obróbki sferoidyzacyjnej stali 4340 wynosi 760–775°C (1400–1425°F). Strukturę półsferoidyzacyjną uzyskuje się poprzez normalizowanie, a następnie odpuszczanie w temperaturze 650°C (1200°F).

5. 4340 Gatunki równoważne stali

| Kraj/Region | Równoważny stopień |

| Ameryka | AISI/SAE 4340 |

| Japonia | JIS SNCM439 |

| Chiny | GB 40CrNiMoA |

| UE | PL 34CrNiMo6 (1,6582) |

- ASM Międzynarodowe. (1991). Podręcznik ASM, tom 4: Obróbka cieplna (str. 496). ASM International. ↩︎

- ASM Międzynarodowe. (1991). Podręcznik ASM, tom 4: Obróbka cieplna (str. 506). ASM International. ↩︎

Często zadawane pytania

Stal AISI/SAE 4340 jest rzeczywiście bardzo mocnym i powszechnie rozpoznawanym materiałem w kategorii stali o ultra wysokiej wytrzymałości. Jednak 4340 nie jest zdecydowanie najmocniejszą dostępną stalą.

4340 to rodzaj stali, nie aluminium.

Tak, stal 4340 rzeczywiście można hartować, a konkretnie nazywa się ją stalą głęboko hartowaną

Stal 4340 jest powszechnie stosowana do produkcji elementów maszyn i samolotów poddawanych dużym naprężeniom, ale nie do produkcji noży.

Tak, stal 4340 jest martenzytyczną stalą stopową. Jest zaprojektowana i powszechnie poddawana obróbce cieplnej w celu utworzenia mikrostruktury martenzytycznej.

Kluczową różnicą między stalą 4140 a 4340 jest obecność znacznej ilości niklu (Ni) w stali 4340, którego zasadniczo nie ma w stali 4140. Dodatek niklu zapewnia stali 4340 doskonałą hartowność i wytrzymałość, dzięki czemu nadaje się ona do zastosowań wymagających ultrawysokiej wytrzymałości i zwiększonej odporności na pękanie. Chociaż stal 4140 charakteryzuje się dobrą wytrzymałością i hartownością, nie jest to stal głęboko hartująca. Pomimo ogólnie wyższych parametrów stali 4340, charakteryzuje się ona lepszymi właściwościami azotowania dzięki zawartości niklu i wyższej zawartości chromu.

Odkryj potencjał stali stopowej 4340 dla swojego projektu

Poznaj wyjątkową wytrzymałość, wytrzymałość i wszechstronność stali stopowej AISI 4340. Niezależnie od tego, czy potrzebujesz wysokowydajnych komponentów do lotnictwa, motoryzacji czy ciężkich maszyn, nasza stal 4340 spełnia najbardziej wymagające specyfikacje.

Chcesz omówić swoje wymagania lub uzyskać wycenę? Nasi eksperci pomogą Ci znaleźć idealne rozwiązanie ze stali 4340.

Wypełnij poniższy formularz, a wkrótce skontaktuje się z Tobą nasz specjalista.