Entre nuestros productos, los siguientes materiales pueden utilizarse para matrices y punzones de trabajo en frío.

¿Qué son las matrices y los punzones de trabajo en frío?

Las matrices y punzones para trabajo en frío son herramientas comunes en la fabricación para trabajar con metal, como cortar formas o prensar metal para darle formas específicas. El "trabajo en frío" significa que estas herramientas funcionan a temperatura ambiente, a diferencia del "trabajo en caliente", que requiere calentar el metal. Dado que no existe una temperatura alta que ablande el metal, el acero para herramientas debe ser resistente para soportar la tensión y tener puesto.

Las distintas aplicaciones de trabajo en frío requieren distintos tipos de acero:

- Algunos requieren que el acero sea muy resistente al desgaste (alta resistencia a la abrasión para que dure más).

- Algunos necesitan que el acero sea resistente (alta tenacidad, no propenso al agrietamiento).

- Algunos pueden necesitar un equilibrio de ambos.

Selección de aceros para matrices y punzones de trabajo en frío

La selección de materiales para matrices y punzones de trabajo en frío se centra en equilibrar la resistencia al desgaste y la tenacidad en función de la aplicación:

- Utilice acero simple (por ejemplo, W1, O2) para moldes pequeños.

- Aceros avanzados (por ejemplo, A2, D2) para moldes grandes o requisitos elevados.

- Aceros resistentes al impacto para materiales gruesos (por ejemplo, S1, S5).

- También hay que tener en cuenta el coste y el ratio de pegada.

¿Qué son la resistencia al desgaste y la tenacidad?

Las dos propiedades más importantes a la hora de elegir un acero son la resistencia al desgaste y la tenacidad:

- La resistencia al desgaste es la capacidad del acero para resistir la fricción o el desgaste. Las herramientas siempre rozan contra el metal y se desgastarán rápidamente si no tienen una buena resistencia a la abrasión.

- Tenacidad: capacidad del acero para absorber energía sin romperse cuando se aplica una fuerza. Por ejemplo, una herramienta puede agrietarse si recibe un golpe brusco y tiene poca tenacidad.

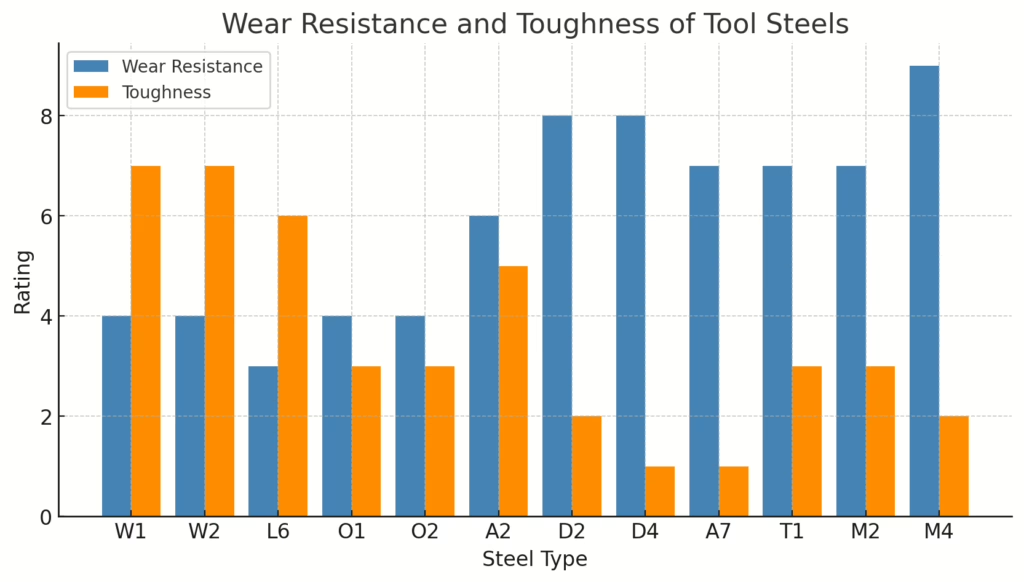

Comparación de las clasificaciones del acero

W1 y W2: La tenacidad es la más alta (7) y la resistencia a la abrasión es media (4).

A7 y D7: mayor resistencia a la abrasión (9), pero tenacidad muy baja (1 ó 2).

A2: resistencia a la abrasión (6) y tenacidad (5) más equilibradas.

D2 y D4: muy alta resistencia a la abrasión (8) pero baja tenacidad (2 o 1).

Características y usos de los distintos aceros

Diferentes aceros son adecuados para diferentes situaciones:

1. aceros templables en agua. W1, W2: Estos aceros se endurecen mediante temple en agua (calentamiento y enfriamiento en agua). Se caracterizan por su gran tenacidad, resistencia media al desgaste, bajo coste e idoneidad para moldes pequeños.

2. Los aceros templados al aceite, como O1, O2, se caracterizan por su resistencia al desgaste y tenacidad, y son medios, adecuados para moldes de tamaño pequeño y mediano.

3. Los aceros templables al aire, como A2, D2 y D4, se enfrían y templan al aire, con pequeños cambios dimensionales, adecuados para piezas grandes. El A2 tiene un equilibrio entre resistencia al desgaste y tenacidad y se suele utilizar en piezas punzonadas de hasta 76,2 mm (3 pulgadas) de anchura. D2 y D4 tienen alta resistencia al desgaste pero baja tenacidad y son adecuados para moldes que deben ser resistentes a la abrasión.

4. El acero rápido, como el M2 y el M4, contiene tungsteno, molibdeno y otras aleaciones. Su resistencia al desgaste es muy alta, pero su tenacidad es baja. Por lo tanto, es adecuado para herramientas de corte de alta velocidad o para ocasiones ultrarresistentes al desgaste.

5. Los aceros resistentes al impacto como S1 y S5, cuando el espesor del material es superior a 6,35 mm (0,25 pulgadas), con S1 o S5, son adecuados para el mecanizado de moldes de material grueso.

Factores clave en la elección del acero

A la hora de elegir el acero, hay que tener en cuenta varios aspectos:

1. Tamaño

- Moldes pequeños: W1, W2 u O1 es suficiente.

- Utilice aceros endurecidos al aire como A2 y D2 para moldes grandes (por ejemplo, piezas punzonadas con una anchura de 76,2 mm).

2. Requisitos de utilización

- Si necesita resistencia al desgaste (que dure mucho tiempo), elija D2, D4, A7 y D7.

- Si necesita dureza (resistencia al impacto), seleccione W1, W2, S1 o S5.

- Rendimiento del equilibrio: elige A2.

3. Coste

- El costo del acero no representa un porcentaje elevado del costo total de la herramienta. Para producciones pequeñas, el costo del D2 es de aproximadamente 101 TP3T; para materiales más gruesos (12 mm), puede ser de 501 TP3T.

- Aunque el acero de alto grado es caro, puede resultar más rentable y ofrecer un buen rendimiento.

4. Relación entre punzón y material

- La relación entre el diámetro del punzón y el grosor del material afecta a la selección del acero

- Se requieren ratios más pequeños, presiones de herramienta más altas y mayor tenacidad.