Acero aleado 4340 | 34CrNiMo6 | 1.6582

AOBO STEEL – Proveedor global de confianza de acero para herramientas

El acero de aleación 4340 es un tipo destacado de acero de baja aleación con medio carbono y se reconoce como acero de ultraalta resistencia. A menudo se considera el estándar con el que se comparan otros aceros de ultraalta resistencia. La designación UNS (Sistema de Numeración Unificado) para el acero de aleación 4340 es G43400. A nivel internacional, corresponde a estándares como SNB23-1-5 o SNB24-1-5 en Japón, y 34CrNiMo6 en Europa. También se identifica con el número 6414 de la AMS (Especificación de Materiales Aeroespaciales).

1. Aplicaciones

Aeronaves y aeroespacial: Piezas de aeronaves. Tren de aterrizaje. Piezas de fuselaje. Bielas.

Componentes de maquinaria: Engranajes. Piñones. Ejes. Cigüeñales y bielas para motores. Estrías.

Elementos de fijación: Pernos, tornillos y espárragos

Componentes estructurales: Recipientes a presión. Cuadros de bicicletas de montaña.

2. Composición del acero 43401

| Carbono (C) | Cromo (Cr) | Níquel (Ni) | Molibdeno (Mo) | Manganeso (Mn) | Silicio (Si) | Fósforo (P) | Azufre (S) |

| 0,38 – 0,43% | 0,70 – 0,90% | 1.65 – 2.00% | 0,20 – 0,30% | 0,60 – 0,80% | 0,20 – 0,35% | ≤ 0,035% (máx.) | ≤ 0,040% (máx) |

3. Propiedades del acero de aleación 4340

3.1 Propiedades mecánicas

El acero aleado 4340 presenta una excelente resistencia, buena ductilidad y tenacidad, además de resistencia a la fatiga y a la fluencia. Sus propiedades de revenido tras el temple son prácticamente equivalentes a las del acero al carbono. Las propiedades mecánicas se ven muy influenciadas por la temperatura de revenido tras el temple en aceite.

La siguiente tabla enumera las propiedades del material de acero 4340 en diferentes condiciones de temple y revenido en aceite.

| Temperatura de revenido | Resistencia a la tracción (MPa / ksi) | Límite elástico (MPa / ksi) | Dureza (HB / HRC) | Resistencia al impacto |

| 205 °C (400 °F) | ~1980 / ~287 | ~1860 / ~270 | ~520HB / ~53HRC | Relativamente más bajo |

| 425 °C (800 °F) | ~1500 / ~217 | ~1365 / ~198 | ~440HB / ~46HRC | Moderado |

| 540 °C (1000 °F) | ~1150 / ~167 | ~1050 / ~152 | ~360HB/~39HRC | Notablemente más alto |

| 650 °C (1200 °F) | ~1020 / ~148 | ~860 / ~125 | ~290HB / ~31HRC | Alta |

Tras el temple y revenido, el acero aleado AISI 4340 forma una microestructura de martensita en láminas. Durante el enfriamiento rápido, la formación de martensita se acompaña de expansión de volumen. Dependiendo de la velocidad de enfriamiento, también pueden formarse otras microestructuras, como la bainita.

3.2 Maquinabilidad

La maquinabilidad del acero AISI 4340 se clasifica generalmente en 55% para material estirado en frío y en 45% para material recocido, en comparación con el acero B1112 (clasificado en 100%). Para una maquinabilidad óptima, se recomienda una microestructura parcialmente esferoidizada, obtenida mediante normalización seguida de revenido.

3.3 Soldabilidad

El acero 4340 presenta una excelente soldabilidad y puede unirse mediante procesos de soldadura por gas o arco. Sin embargo, al ser un acero de temple al aire, también requiere ciertas medidas de protección. El acero AISI 4340 es más difícil de soldar que el acero al carbono convencional, por lo que es necesario precalentar el material y controlar la temperatura entre pasadas durante la soldadura. Además, se debe realizar un tratamiento de recocido o normalización seguido de un revenido lo antes posible después de la soldadura.

3.4 Nitruración

El acero AISI 4340 se puede nitrurar fácilmente, y este proceso suele mejorar su resistencia a la fatiga. Si bien el acero 4140, debido a su mayor contenido de cromo y su composición libre de níquel, generalmente presenta mejores características de nitruración, el 4340 desarrolla una capa nitrurada más gruesa que el acero 8640 durante las primeras 24 horas de nitruración. Las temperaturas típicas de nitruración para el acero 4340 oscilan entre 510 °C y 550 °C (950 °F y 1020 °F). Según las aplicaciones de nuestros clientes que utilizan acero 4340 nitrurado para la fabricación de engranajes, la dureza del núcleo suele estar entre 38 y 42 HRC.

3.5 Posibles problemas y precauciones de procesamiento

Los usuarios del material 4340 deben tener en cuenta los posibles desafíos:

- Agrietamiento: El enfriamiento con agua aumenta significativamente el riesgo de agrietamiento.

- Fragilización por hidrógeno: Esto puede ser un problema cuando el acero se somete a un tratamiento térmico para alcanzar resistencias a la tracción muy altas (superiores a aproximadamente 1400 MPa / 200 ksi). Recomendamos el horneado después de procesos como el decapado o el enchapado.

- Agrietamiento por corrosión bajo tensión: Acero AISI 4340 Presenta una escasa resistencia al agrietamiento por corrosión bajo tensión, particularmente cuando se templa a altas resistencias a la tracción (1.500 a 1.950 MPa / 220 a 280 ksi).

- Fractura intergranular: La susceptibilidad está influenciada por las impurezas y la presencia de hidrógeno.

- Fragilización por temple: Este es un fenómeno conocido para esta aleación.

¿Busca un proveedor de confianza de acero aleado 4340? ¡Rellene el siguiente formulario para contactarnos ahora!

4. Tratamiento térmico

El tratamiento térmico del acero 4340 implica varios procesos clave, cada uno de los cuales influye en su microestructura final y sus propiedades mecánicas:

4.1 Forja

La temperatura de forja es 1065 a 1230 °C (1950 a 2250 °F)Tras el proceso de forjado, las piezas pueden enfriarse al aire en un ambiente seco o, preferiblemente, en un horno. La tensión de fluencia del acero 4340 puede aumentar aproximadamente en 151 TP3T con una disminución de 55 °C (100 °F) en la temperatura de forjado en caliente.

4.2 Normalización

La normalización puede mejorar la microestructura del acero 4340 tras un enfriamiento irregular a altas temperaturas. Este proceso también es aplicable a piezas forjadas, laminadas y fundidas de acero aleado.

Calentar el acero 4340 a una temperatura de 55 a 85 °C (100 a 150 °F) por encima de su temperatura de transformación de fase (845 a 900 °C o 1550 a 1650 °F), a la cual la microestructura original se disuelve completamente en austenita. A continuación, enfriar el material a temperatura ambiente al aire.

4.3 Recocido

La temperatura de recocido del acero 4340 es de 790-845 °C (1450-1550 °F), con una dureza máxima del acero 4340 de 223 HB después del recocido.

4.4 Enfriamiento

Calentar el acero 4340 a su temperatura de transformación austenítica, que oscila entre 800 y 845 °C (1475 y 1550 °F). Normalmente se selecciona una temperatura de austenización de 845 °C (1550 °F). Mantener a esa temperatura durante aproximadamente 15 minutos por cada 25 mm (1 pulgada) de sección, con un tiempo mínimo de 150 minutos, seguido de un recocido. Para secciones delgadas de acero 4340, el recocido se realiza al aire. Para secciones circulares con un diámetro no superior a 75 mm (3 pulgadas), se puede utilizar el temple en aceite.

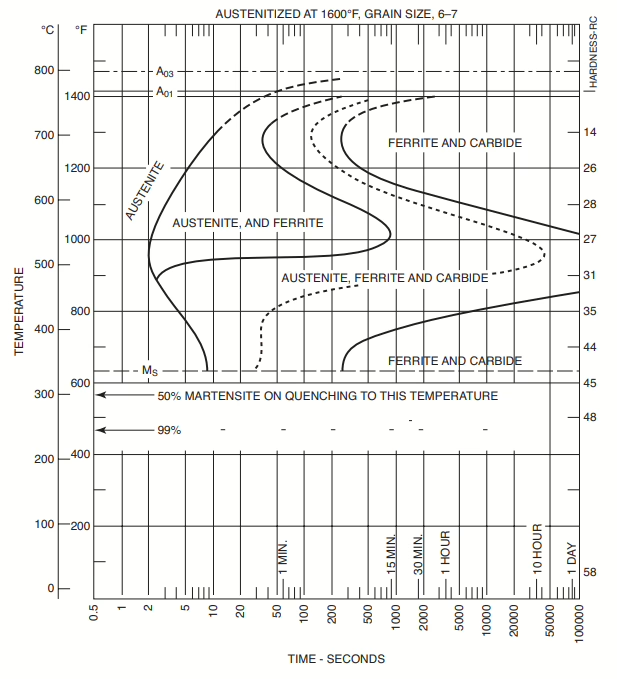

Diagrama de transformación isotérmica para un acero 4340 que contiene 0,42% C, 0,78% Mn, 1,79% Ni, 0,80% Cr y 0,33% Mo. [Fuente: De The Making, Shaping and Treating of Steels, 9.ª ed., ibid.]

4.5 Templado

El revenido reduce eficazmente la fragilidad de la martensita sin revenido. Las temperaturas de revenido oscilan entre 200 y 650 °C (400 y 1200 °F) para alcanzar los niveles de resistencia requeridos, pudiendo incluso llegar hasta los 705 °C (1300 °F).

Para el acero AISI 4340 templado en aceite a 845 °C (1550 °F), recomendamos encarecidamente una temperatura de revenido de 425 °C (800 °F). Para el acero 4340 templado en agua, recomendamos una temperatura de revenido de 650 °C (1200 °F).

Variación de la dureza con la temperatura de revenido del acero 4340. Todas las muestras se templaron en aceite desde 845 °C (1550 °F) y se revenieron durante 2 h a dicha temperatura. AQ: templado.2.

4.6 Alivio del estrés

Este paso está diseñado para reducir la tensión residual generada por procesos como el enderezado, el conformado o el mecanizado. El alivio de tensiones del acero 4340 se realiza antes del temple a una temperatura de 650 a 675 °C (1200 a 1250 °F). Para el acero 4340 ya endurecido, la temperatura de alivio de tensiones no debe superar la temperatura de revenido previa.

4.7 Esferoidización

El objetivo del tratamiento de esferoidización es formar una microestructura de carburo esferoidal en la matriz ferrítica, lo que ablanda el acero. La temperatura máxima para el tratamiento de esferoidización del acero 4340 es de 760-775 °C (1400-1425 °F). Una estructura semiesferoidizada se obtiene mediante normalización, seguida de un revenido a 650 °C (1200 °F).

5. 4340 Grados equivalentes de acero

| País/Región | Grado equivalente |

| América | AISI/SAE 4340 |

| Japón | JIS SNCM439 |

| China | GB 40CrNiMoA |

| UE | ES 34CrNiMo6 (1.6582) |

- ASM Internacional. (1991). Manual ASM, Volumen 4: Tratamiento térmico (pág. 496). ASM Internacional. ↩︎

- ASM Internacional. (1991). Manual ASM, Volumen 4: Tratamiento térmico (pág. 506). ASM International. ↩︎

Preguntas frecuentes

El acero AISI/SAE 4340 es, sin duda, un material muy resistente y ampliamente reconocido dentro de la categoría de aceros de ultraalta resistencia. Sin embargo, el 4340 no es definitivamente el acero más resistente disponible.

4340 es un tipo de acero, no aluminio.

Sí, el acero 4340 se puede endurecer, y se conoce específicamente como acero de endurecimiento profundo.

El acero 4340 se utiliza comúnmente para componentes altamente estresados en maquinaria y aeronaves, no para cuchillos.

Sí, el acero 4340 es un acero de aleación martensítico. Está diseñado y comúnmente tratado térmicamente para formar una microestructura martensítica.

La principal diferencia entre el acero 4140 y el 4340 reside en la presencia de una cantidad significativa de níquel (Ni) en el 4340, que generalmente está ausente en el 4140. Esta adición de níquel proporciona al 4340 una templabilidad y tenacidad superiores, lo que lo hace adecuado para aplicaciones que requieren una resistencia ultraalta y una mayor tenacidad a la fractura. Si bien el 4140 presenta buena resistencia y templabilidad, no es un acero de temple profundo. A pesar del mayor rendimiento general del 4340, destaca por sus mejores características de nitruración gracias a su composición sin níquel y a su mayor contenido de cromo.

Descubra el potencial del acero de aleación 4340 para su proyecto

Experimente la resistencia, tenacidad y versatilidad superiores del acero de aleación AISI 4340. Ya sea que necesite componentes de alto rendimiento para la industria aeroespacial, automotriz o maquinaria pesada, nuestro acero 4340 cumple con las especificaciones más exigentes.

¿Listo para hablar de sus necesidades o para obtener un presupuesto? Nuestros expertos están aquí para ayudarle a encontrar la solución perfecta en acero 4340.

Por favor, rellene el siguiente formulario y uno de nuestros especialistas se pondrá en contacto con usted en breve.