3Cr2W8V es un grado según el estándar chino GB/T, y su grado equivalente es ASTM/AISI H21 En Estados Unidos, el 3Cr₂W₄V es un acero para herramientas de trabajo en caliente de alta resistencia térmica, comúnmente utilizado en matrices que operan a altas temperaturas y tensiones. Es un acero ledeburítico, lo que significa que presenta una microestructura con carburos primarios de gran tamaño, lo que contribuye a su alta resistencia al desgaste a temperaturas elevadas.

1. Composición química

| C | Si | Mn | Cr | W | V | PAG | S |

| 0.30 – 0.40% | ≤0.40% | ≤0.40% | 2.20 – 2.70% | 7.50 – 9.00% | 0.20 – 0.50% | ≤0.030% | ≤0.030% |

2. Propiedades físicas de acero 3Cr2W8V

2.1 Puntos críticos del acero 3Cr2W8V

| Punto crítico | Ac₁ | Ac₃ | Ar₁ | Ar₃ | Sra. | Mf |

| Temperatura/°C | 850 | 930 | 773 | 835 | 350 | 160 |

2.2 Coeficiente de expansión lineal

| Temperatura/°C | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | 1000 |

| Coeficiente de expansión lineal α/ × 10⁻⁶ °C⁻¹ | 12.0 | 12.3 | 12.7 | 13.1 | 13.5 | 13.9 | 14.5 | 14.5 | 12.8 | 13.3 |

2.3 Capacidad calorífica específica

| Temperatura/°C | 100 | 200 | 300 | 500 | 800 | 900 |

| Capacidad calorífica específica cₚ/ [J/(kg·K)] | 468.2 | 473 | 478 | 685.5 | 1262.4 | 660.4 |

2.4 Conductividad térmica

| Temperatura/°C | 100 | 200 | 700 | 900 |

| Conductividad térmica λ/[W/(m·K)] | 20.1 | 22.2 | 24.3 | 23.0 |

2.5 Resistividad eléctrica

| Temperatura/°C | 20 | 200 | 500 | 700 | 900 |

|---|---|---|---|---|---|

| Resistividad eléctrica ρ/ × 10⁻⁶ Ω·m | 0.50 | 0.60 | 0.80 | 1.0 | 1.19 |

2.6 Otras propiedades físicas

| Densidad/(g/cm³) | Módulo de elasticidad E/MPa | Módulo de corte G/MPa |

|---|---|---|

| 7.74 | 214 000 | 73 000 |

3. Especificación del proceso de forjado en caliente para acero 3Cr2W8V

| Artículo | Temperatura de calentamiento/°C | Temperatura de forja inicial/°C | Temperatura final de forja/°C | Método de enfriamiento ① |

| Lingote de acero | 1150 ~ 1200 | 1100 ~ 1150 | 850 ~ 900 | Primero enfriamiento por aire, luego enfriamiento por pozo o arena |

| Palanquilla de acero | 1130 ~ 1160 | 1080 ~ 1120 | 850 ~ 900 | Primero enfriamiento por aire, luego enfriamiento por pozo o arena |

① Tras el forjado, se debe enfriar al aire con relativa rapidez hasta una temperatura inferior a Ac₁ (aproximadamente 700 °C), seguido de un enfriamiento lento (enfriamiento por pozo, enfriamiento por arena o enfriamiento por horno), o bien, se puede realizar un recocido a alta temperatura. Si las condiciones lo permiten, se puede realizar un recocido directo al rojo vivo.

Complete el siguiente formulario de contacto para obtener una cotización del mejor acero 3Cr2W8V(H10).

4. Tratamiento térmico del acero 3Cr2W8V

4.1 Precalentamiento

① Especificación preliminar del proceso de tratamiento térmico

| Plan preliminar de tratamiento térmico | Parámetros del proceso |

| Recocido después de la forja | Temperatura de calentamiento: 800 ~ 820 °C, mantenimiento: 2 ~ 4 h, enfriamiento en horno a < 30 ~ 40 °C/h hasta alcanzar una temperatura inferior a 600 °C, y posterior enfriamiento al aire. Dureza tras el recocido: 207 ~ 255 HBW, microestructura: perlita + carburo. |

| recocido isotérmico | Temperatura de calentamiento: 800 ~ 820 °C, mantenimiento: 2 ~ 4 h, enfriamiento en horno a < 30 ~ 40 °C/h hasta alcanzar una temperatura inferior a 600 °C, y posterior enfriamiento al aire. Dureza tras el recocido: 207 ~ 255 HBW, microestructura: perlita + carburo. |

② Dureza y microestructura después del recocido

| Dureza HBW | Microestructura | |

| Sin recocer | Después del recocido | |

| 207 ~ 255 | Troostita + Martensita | Perlita + carburo |

4.2 Enfriamiento

① Proceso de enfriamiento recomendado

| Temperatura de enfriamiento/°C | Medio de enfriamiento de temple | Temperatura del medio de enfriamiento de temple/°C | Temperatura de mantenimiento isotérmica/°C | Enfriamiento final a 20°C | Dureza HRC |

| 1050 ~ 1100 | Aceite | 20 ~ 40 | 150 ~ 180 | Refrigeración por aire | 49 ~ 52 |

Notas:

- Para matrices grandes, utilice el límite superior de la temperatura de calentamiento. Para matrices pequeñas, utilice el límite inferior.

- Los troqueles grandes deben precalentarse a 600-650 °C durante 1 o 2 horas antes de continuar calentándolos.

- Para el calentamiento en horno de llama, mantenga el tiempo de calentamiento de 40 a 50 minutos por cada 25 mm de espesor de matriz. Para el calentamiento en horno eléctrico, aumente el tiempo de calentamiento en 40% por encima del tiempo requerido para el calentamiento en horno de llama.

② Procesos de temple comunes para acero 3Cr2W8V

| Plan de extinción | Parámetros del proceso |

| Enfriamiento isotérmico ¹ | La temperatura de calentamiento es de 1150 °C, seguida de enfriamiento con aceite tras mantenerla a 350-450 °C. La microestructura es de bainita inferior + martensita, con una dureza superior a 47 HRC. Tras el temple isotérmico, se recomienda un revenido a baja temperatura a 340-380 °C. |

| Temple a alta temperatura ² | La temperatura de calentamiento es de 1150 °C, seguida de enfriamiento con aceite tras mantenerla a 350-450 °C. La microestructura está compuesta por bainita inferior y martensita, con una dureza superior a 47 HRC. Tras el temple isotérmico, se recomienda un revenido a baja temperatura a 340-380 °C. |

¹ La estructura bainítica obtenida tras el temple isotérmico presenta alta resistencia y tenacidad. Su resistencia al revenido también es mucho mejor que la del tratamiento térmico convencional. Presenta alta resistencia al choque térmico y baja deformación de la matriz, lo que prolonga su vida útil.

² El aumento de la temperatura de temple del acero 3Cr2W8V aumenta el grado de aleación de la martensita, lo que resulta en una excelente resistencia en caliente, pero una tenacidad ligeramente menor. Se utiliza generalmente para la fabricación de matrices que no están sometidas a fuerzas de impacto significativas, pero que requieren una alta resistencia en caliente, como matrices de extrusión, matrices de fundición a presión y matrices de estampación para aleaciones de cobre y aluminio.

③ Relación entre la temperatura de temple y la dureza del acero 3Cr2W8V

| Temperatura de enfriamiento /°C | 950 | 1050 | 1100 | 1150 | 1200 | 1250 |

| Dureza HRC | 44 | 49 | 52 | 55 | 56 | 57 |

4.3 Refinación de soluciones y procesamiento ultrafino

Las piezas en bruto forjadas se tratan en solución a 1200-1250 °C para disolver los carburos en austenita. Posteriormente, se templan en aceite caliente o agua hirviendo, seguido inmediatamente de un revenido a alta temperatura o un tratamiento de esferoidización isotérmica de corta duración. El revenido a alta temperatura se realiza a 720-850 °C (el límite superior para el procesamiento de piezas en bruto y el límite inferior para las matrices terminadas). El tratamiento térmico final puede emplear procesos convencionales, como el temple en aceite a 1100 °C.

4.4 Termorresistencia

① Especificaciones recomendadas del proceso de templado

| Propósito del templado | Temperatura de calentamiento/°C | Equipo de calefacción | Refrigeración | Dureza HRC |

| Alivio de tensiones, estabilización de estructura y dimensiones. | 600 ~ 620 | horno eléctrico | Refrigeración por aire | 40.2 ~ 47.4 |

Notas:

- Los moldes grandes deben templarse inmediatamente después del temple. Generalmente, se requiere un doble revenido (a 620 °C y 600 °C, durante 2-3 horas cada vez). Para moldes grandes con formas complejas, se pueden utilizar tres ciclos de revenido.

- Para templar el molde, primero colóquelo en el horno a 350 ~ 400 °C durante 1-3 horas, luego aumente la temperatura a la temperatura de templado final.

- El tiempo de temple debe calcularse entre 40 y 45 minutos por cada 25 mm de espesor.

② Relación entre la temperatura de revenido y la dureza

| Condición de enfriamiento | Dureza HRC a diferentes temperaturas de revenido (°C) | Sin templar | 500(°C) | 550 (°C) | 600(°C) | 650 (°C) | 670 (°C) | 700 (°C) |

| Temple en aceite a 1050 °C | Dureza HRC | 49 | 46 | 47 | 43 | 35 | 32 | 27 |

| Temple en aceite a 1075 °C | Dureza HRC | 50 | 47 | 48 | 44 | 36 | 33 | 30 |

| Temple en aceite a 1100 °C | Dureza HRC | 52 | 48 | 49 | 45 | 40 | 36 | 32 |

| Temple en aceite a 1150 °C | Dureza HRC | 55 | 49 | 53 | 50 | 45 | 40 | 34 |

4.5 Tratamiento de superficies

Especificación del proceso de nitruración

| Proceso | Temperatura/°C | Tiempo/h | Medio | Capa nitrurada | |

| Profundidad/mm | Dureza HV | ||||

| Nitruración gaseosa | 530 | 3 ~ 6 | Tasa de descomposición de NH₃ 30% ~ 60% | 0.07 ~ 0.12 | 1000 ~ 1160 |

5. Propiedades mecánicas

El acero 3Cr2W8V es un acero para herramientas de trabajo en caliente con alta resistencia térmica. Su alto contenido de elementos W y Cr favorece la formación de carburos, lo que resulta en una resistencia y dureza térmica superiores a altas temperaturas, además de excelentes propiedades mecánicas a altas temperaturas. Sin embargo, su tenacidad y plasticidad son relativamente bajas. Este acero presenta una alta temperatura de transformación de fase y demuestra buena resistencia a la fatiga térmica por ciclos alternados de calor y frío. Presenta buena templabilidad, siendo totalmente templable en secciones de hasta 80 mm de diámetro, y posee una resistencia al revenido relativamente alta.

5.1 Propiedades mecánicas del acero 3Cr2W8V a diferentes temperaturas de revenido

| Temperatura de revenido/°C | Rm/MPa | Rp0.2/MPa | Z (%) | A (%) |

| 400 | 1800 | 1400 | 36 | 18 |

| 450 | 4800 | 1420 | 35.5 | 14 |

| 500 | 1800 | 1450 | 35 | 13 |

| 550 | 1760 | 1500 | 35.5 | 12 |

| 600 | 1620 | 1410 | 38 | 8 |

| 650 | 1270 | – | 36 | 12 |

Nota: Temple en aceite a 1100°C.

5.2 Acero 3Cr2W8V Dureza de alta temperatura

| Temperaturas (°C) | 300 | 450 | 600 | 650 | 700 | 750 |

| Dureza de la muestra original (HRC) | Dureza de alta temperatura (HV) a diversas temperaturas (°C) | |||||

| 48.8 ~ 49.1 | 479.5 | 448.5 | 414.5 | 398.5 | 354.5 | 208.5 |

| 42.0 ~ 43.0 | 390 | 386.5 | 332 | 304 | 268 | 203.5 |

5.3 Comparación del rendimiento de fatiga entre el acero 3Cr2W8V y el 4Cr5MoSiV1

| Grado de acero | Número de grietas por fatiga | Longitud de la grieta / mm | |

| Longitud total | Longitud media | ||

| 3Cr2W8V (H21) | 125 | 2.81 | 0.023 |

| 4Cr5MoSiV1 (H13) | 11 | 0.46 | 0.041 |

6. Aplicaciones

El acero 3Cr2W8V es un acero para herramientas de trabajo en caliente de alta resistencia térmica, apto para la fabricación de matrices y matrices de trabajo en caliente que soportan altas tensiones a temperaturas elevadas con mínimas cargas de impacto. Entre sus aplicaciones se incluyen matrices, pasadores de núcleo y pasadores de expulsión para matrices de extrusión en caliente; punzones, matrices e insertos para máquinas de forja plana; matrices de extrusión de aleaciones de cobre, moldes de fundición a presión o matrices de contraextrusión sometidas simultáneamente a importantes tensiones de compresión, flexión y tracción. También se utiliza en herramientas de corte de alta temperatura en aplicaciones de metal caliente.

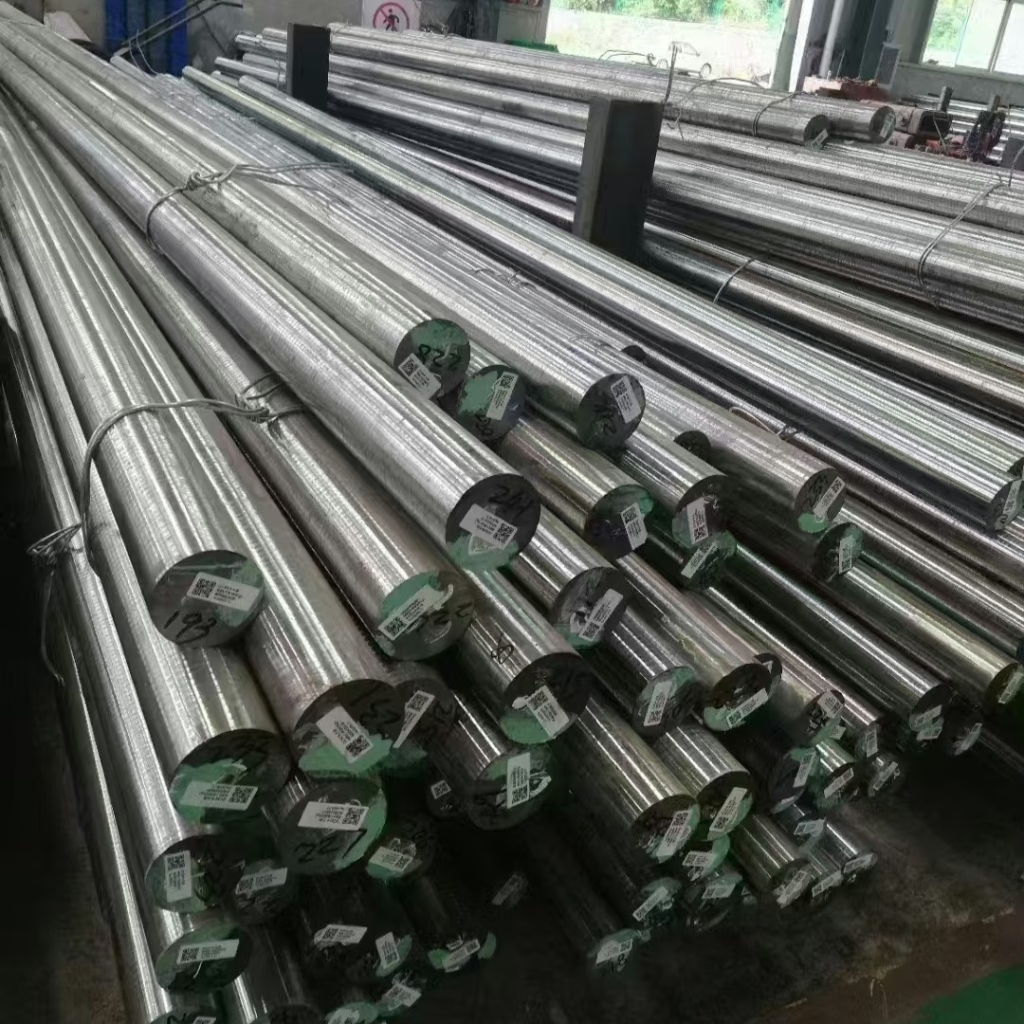

Obtenga una cotización competitiva para acero para herramientas 3Cr2W8V

Con más de 20 años de experiencia en forja, Aobo Steel es su socio de confianza para acero para herramientas 3Cr2W8V de alto rendimiento. Ofrecemos no solo materiales, sino también soluciones. Aproveche nuestro profundo conocimiento del sector y nuestra confiable cadena de suministro para el éxito de su proyecto.

✉Contáctanos rellenando el siguiente formulario.