6CrW2Si Stal Przegląd techniczny

Przegląd techniczny stali 6CrW2Si: 6CrW2Si to wszechstronna stal narzędziowa stopowa, która jest skuteczna zarówno w zastosowaniach na zimno, jak i na gorąco, szczególnie tam, gdzie odporność na uderzenia i zużycie są czynnikami krytycznymi. Jest uznawana za gatunek odporny na uderzenia i jest powszechnie stosowana do matryc do kucia na zimno. W porównaniu do gatunków 4CrW2Si i 5CrW2Si, 6CrW2Si zazwyczaj osiąga wyższą twardość po hartowaniu i oferuje lepszą wytrzymałość w podwyższonych temperaturach.

Użytkownicy powinni jednak być świadomi pewnych cech. W większych przekrojach poprzecznych występuje tendencja do segregacji węglika pasmowego, co może zmniejszyć wytrzymałość. Ponadto gatunek ten jest wrażliwy na odwęglenie podczas nagrzewania, a kontrolowanie odkształceń podczas procesu hartowania wymaga szczególnej uwagi.

1. Stal 6CrW2Si Skład chemiczny(GB/T 1299-2000 / GB/T 1299-2014 (T40296))

- Węgiel (C):55 – 0.65%

- Krzem (Si):50 – 0.80%

- Mangan (Mn):≤ 0,40%

- Chrom (Cr):10 – 1.30%

- Wolfram (W):20 – 2.70%

- Fosfor (P):≤ 0,030%

- Siarka (S):≤ 0,030%

- Nikiel (Ni):≤ 0,30% (≤ 0,25% w standardzie z 2014 r.)

- Miedź (Cu):≤ 0,30% (≤ 0,25% w standardzie z 2014 r.)

2. Stal 6CrW2Si Równoważne oceny międzynarodowe

- ISO: 60WCrV8

- PL: 60WCrV8

- HAŁAS: 2550 (lub 60WCrV7)

- ASTM: S1 (T41901)

- JIS: SKS4

- NF (Francja): 55WC20

- UNI (Włochy): 55WCrV8

- SIS (Szwecja): 2550

3. Stal 6CrW2Si Właściwości fizyczne

Kluczowe temperatury transformacji dla 6CrW2Si wynoszą w przybliżeniu:

- Ak1: 775 °C

- Ak3: 810 °C

- SM: 280 °C

- Ar1: 700 °C

4. Stal 6CrW2Si Obróbka cieplna

Właściwy obróbka cieplna ma kluczowe znaczenie dla uzyskania pożądanych właściwości 6CrW2Si.

4.1 Kucie

- Ogrzewanie:Sztabki: 1170-1200 °C; Kęsy: 1150-1170 °C.

- Początkowa temperatura kucia:Sztabki: 1150-1180 °C; Kęsy: 1100-1140 °C.

- Temperatura kucia końcowego:Sztabki: ≥ 850 °C; Kęsy: ≥ 800 °C.

- Chłodzenie: Po kuciu konieczne jest powolne chłodzenie.

4.2 Wyżarzanie

- Wyżarzanie ogólne: Podgrzać do 800-820 °C, utrzymać przez 3-5 godzin, schłodzić piec do temperatury poniżej 550 °C, a następnie schłodzić na powietrzu. Oczekiwana twardość: 229-285 HBW. Mikrostruktura: Granulowany perlit z niewielkimi węglikami.

- Wyżarzanie izotermiczne: Podgrzać do 830-840°C (2-3h), schłodzić piec do 680-700°C, utrzymać (3-4h), schłodzić piec do 500°C, następnie schłodzić powietrzem. Twardość ≤ 289 HBW.

- Odpuszczanie w wysokiej temperaturze (w celu zwiększenia obrabialności): Podgrzać do temperatury 700–730 °C, utrzymać przez 2–4 godziny, a następnie wysuszyć w piecu lub na powietrzu.

4.3 Gaszenie

- Temperatura: 860 – 900 °C.

- Średni: Olej (w temperaturze 20-40 °C).

- Oczekiwana twardość: ≥ 57 HRC po schłodzeniu do temperatury oleju.

4.4 Odpuszczanie

Temperatura odpuszczania zależy od wymagań zastosowania:

- Łagodzenie stresu/stabilizacja: Hartować w temperaturze 200-250 °C (olej lub stopiony alkali). Chłodzić powietrzem. Twardość: 53-58 HRC.

- Zmniejszona twardość/odciążenie: Odpuszczać w temperaturze 430-470 °C (piec powietrzny lub stopiony alkalia/azotan). Chłodzenie powietrzem. Twardość: 45-50 HRC.

- Hartowanie kruchości: Należy pamiętać o niewielkiej kruchości odpuszczania występującej w temperaturze 300–350 °C.

- Typowe punkty hartowania: Odpuszczanie w temperaturze około 250 °C daje 54-56 HRC. Odpuszczanie w temperaturze około 450 °C daje 50-52 HRC z ulepszoną udarnością.

4.5 Twardość w zależności od temperatury odpuszczania (po hartowaniu w oleju w temperaturze 880°C):

- Niehartowane: ~59 HRC

- 200 °C: ~56 HRC

- 400 °C: ~49 HRC

- 600 °C: ~35 HRC

5. Właściwości mechaniczne

- Twardość: Wysoka twardość po hartowaniu (może osiągnąć 60-62 HRC).

- Wytrzymałość: Stosunkowo wysoki, choć potencjalnie niższy na większych przekrojach ze względu na segregację węglików.

- Wytrzymałość: Dobra wytrzymałość w wysokich temperaturach i wysoka wytrzymałość zmęczeniowa.

- Odporność na zużycie: Dobra odporność na zużycie, nieco lepsza niż 5CrW2Si.

- Odporność na temperowanie: Dobra odporność na zmiękczanie podczas odpuszczania.

6. Aplikacje

6CrW2Si to solidny wybór do produkcji narzędzi i matryc narażonych na obciążenia udarowe i wymagających wysokiej odporności na zużycie. Jest często stosowany do:

- Ciężkie matryce do wykrawania i formowania (gdzie zużycie/zapadnięcie się jest przyczyną awarii).

- Elementy narzędzi pneumatycznych.

- Uderzenie ginie.

- Ostrza do cięcia na zimno.

- Wykrojniki i matryce do przycinania.

- Narzędzia pneumatyczne.

- Nitownice do nitowania na gorąco.

- Trzpienie przebijające (do odlewania ciśnieniowego stopów lekkich w wysokiej temperaturze).

- Matryce do kucia na gorąco.

- Narzędzia do obróbki wykańczającej odlewów.

Stanowi praktyczną alternatywę w następujących przypadkach:

- Stale narzędziowe węglowe nie mają wystarczającej nośności.

- Standardowe gatunki hartowane w oleju nie zapewniają wystarczającej twardości.

- Stale typu Cr12 są podatne na pękanie.

- Stal szybkotnąca (HSS) nie jest ekonomicznie uzasadniona ze względu na wymaganą odporność na zużycie.

W porównaniu ze stalami szybkotnącymi typu W, takimi jak SKH2, 6CrW2Si może być stosowany jako zamiennik dla różnych matryc do obróbki na gorąco i na zimno, stempli i narzędzi skrawających, choć wytrzymałość może być niższa w przypadku większych rozmiarów.

Odkryj nasze inne produkty

D2/1.2379/SKD11

D3/1.2080/SKD1

D6/1,2436/SKD2

A2/1.23663/SKD12

O1/1.2510/SKS3

O2/1.2842

S1/1.2550

S7/1.2355

DC53

H13/1,2344/SKD61

H11/1.2343/SKD6

H21/1.2581/SKD7

L6/1.2714/SKT4

M2/1,3343/SKH51

M35/1.3243/SKH55

M42/1.3247/SKH59

P20/1.2311

P20+Ni/1,2738

420/1.2083/2Cr13

422 stal nierdzewna

52100 stal łożyskowa

Stal nierdzewna 440C

4140/42CrMo4/SCM440

4340/34CrNiMo6/1,6582

4130

5140/42Cr4/SCR440

SCM415

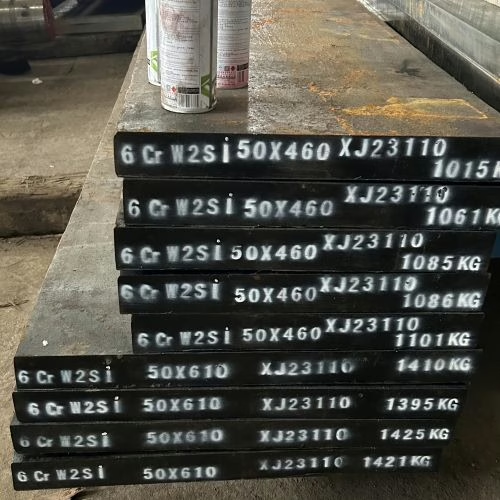

Stal narzędziowa 6CrW2Si – wysoka wytrzymałość i odporność na ciepło do wymagających zastosowań

✅ Bezpośrednio od producenta stali Aobo – Uzyskaj stabilną jakość i ceny bezpośrednio od producenta

✅ Doskonały do pracy na gorąco i narzędzi udarowych – Idealny do matryc, stempli i gorących ostrzy nożyc

✅ Dostępne niestandardowe cięcie na wymiar – Zmniejsz ilość odpadów i zaoszczędź czas obróbki

✅ Szybka dostawa na cały świat – Opakowanie eksportowe z niezawodną wysyłką międzynarodową

✅ Oferowane rabaty hurtowe – Konkurencyjne ceny dla kupujących o dużej liczbie zamówień

✅ Bezpłatne wsparcie techniczne ekspertów – Zapytaj nas o specyfikacje obróbki cieplnej i twardości