الوقت المقدر للقراءة: 8 دقائق

النقاط الرئيسية

- D2 and D3 tool steels are high-carbon, high-chromium steels known for excellent wear resistance in cold working applications.

- D2 tool steel is air-hardening, offers good dimensional stability, and has lower machinability than D3.

- D3 tool steel, being oil-hardening, has a higher carbon content, leading to slightly better wear resistance but lower toughness.

- Both steels require specific heat treatment processes to optimize hardness and efficiency for different applications.

- Choose D2 vs D3 tool steel based on wear resistance needs, toughness requirements, and processing considerations.

جدول المحتويات

- Understanding D-Type Tool Steels

- D2 Tool Steel: The Versatile Standard (Air-Hardening)

- مقارنة التركيب الكيميائي

- Major Factors Comparison

- Manufacturing Factors Comparison

- D2 vs. D3 tool steel: Comparison of other parameters

- Compressive Strengths of D2 and D3 tool steels after hardening to maximum hardness and tempering at the temperatures noted

- Application Comparison

- روابط ذات صلة

When selecting the right tool steel for your project, you may encounter D2 tool steel and D3 tool steel. Both tool steels are high-carbon, high-chromium tool steels widely used in the tool and die industry for cold work tools, such as cutting tools, dies, and punches. They are classified as D series in the AISI classification system and were initially developed as potential replacements for HSS; however, they were not widely used at high temperatures due to their lack of hot hardness and brittleness when machined. Nonetheless, D2 and D3 tool steels exhibit excellent wear resistance in cold working applications due to the large volume fraction of cemented carbides formed from their high carbon and chromium content. In this article, we’ll take a closer look at the differences between these two materials to help you choose the tool steel that best suits your project’s needs.

Understanding D-Type Tool Steels

Type D tool steels were initially developed for high-speed cutting, but were soon replaced by the superior high-speed steel (HSS). Subsequently, they found application in cold work die steels. Due to their higher chromium (Cr) content, these steels exhibit good wear resistance and hardenability.

To understand D-series steels, one must grasp a fundamental metallurgical principle: the trade-off between wear resistance and toughness. As the number of hard carbide particles in the steel increases, the material’s wear resistance improves, but its overall toughness significantly decreases.

D2 and D3 steels are primarily valued for their exceptional wear resistance, making them widely used in tools and dies for various cold-working applications.

D2 Tool Steel: The Versatile Standard (Air-Hardening)

D2 steel (UNS T30402) is a high-carbon, high-chromium air-hardening tool steel. The most prominent characteristics of D2 steel are its high wear resistance and excellent dimensional stability.

D2 steel contains approximately 1.52% carbon and up to 12% chromium. The high carbon and chromium content allows for the formation of substantial amounts of extremely hard M7C3 chromium carbides during heat treatment, imparting outstanding wear resistance that even surpasses that of A2 tool steel.

D2 steel is an air-hardening steel exhibiting minimal deformation during heat treatment. Its expansion or contraction rate after air quenching is only about 0.0005 mm/mm. This high-dimensional stability makes it highly suitable for manufacturing precision, complex molds.

D2 steel also possesses high resistance to softening and excellent wear resistance. After heat treatment, its hardness typically reaches 60–62 HRC, accompanied by high compressive strength. However, its toughness is moderate, although it outperforms other high-carbon D-type steels, such as D3 or D6, in terms of toughness and dimensional stability.

Machinability is a weakness of D2. Its machining properties are poor. If the machinability of 1% carbon steel is rated as 100, D2’s machinability rating is only about 45.

The austenitizing temperature for D2 steel is approximately 1020°C / 1870°F. The molybdenum (Mo) and vanadium (V) elements in the steel not only enhance its hardenability, enabling deep hardening and even allowing for slower gas quenching in vacuum furnaces, but also enable the steel to exhibit a secondary hardening effect during subsequent tempering.

D3 Tool Steel: Prioritizing Extreme Wear (Oil-Hardening)

D3 tool steel (UNS T30403) has a significantly higher carbon content than D2 tool steel. D3 is an oil-hardening die steel. While it can theoretically be air-hardened, this reduces its Rockwell C hardness, making oil quenching essential to achieve its full performance potential.

The most notable feature of D3 is its exceptionally high wear resistance, which exceeds that of D2 by approximately 5% to 7%. However, this performance comes at the expense of other properties. D3 exhibits the lowest toughness among D-type steels. Due to the presence of numerous hard carbides, D3’s machinability is inferior to that of D2.

In terms of heat treatment, D3 differs significantly from D2 in that it requires a lower hardening temperature of approximately 960°C (1760°F), whereas D2 necessitates higher temperatures. The lower quenching temperature, combined with oil cooling, offers the advantage of a superior surface finish on D3 components, minimizing surface decarburization and scale formation. However, D3 exhibits limited hardenability and requires oil cooling to achieve full hardness. Compared to D2’s air cooling, oil cooling carries a higher risk of dimensional distortion.

مقارنة التركيب الكيميائي

The carbon and chromium content in D2 and D3 steels is critical to their performance. As shown in the table below, D2 has a carbon content of 1.40-1.60% and chromium content of 11.00-13.00%, while D3 has a higher carbon content of 2.00-2.35% and a similar chromium content of 11.00-13.50%. This high chromium content enhances their good corrosion resistance, while the carbon content boosts their hardness and wear resistance due to the formation of carbides. It should be noted that none of them is stainless steel.

| AISI | رقم UNS | ج (%) | منجنيز (%) | سي (%) | الكروم (%) | ني (%) | مو (%) | الخامس (%) |

| د2 | T30402 | 1.40-1.60 | 0.60 كحد أقصى | 0.60 كحد أقصى | 11.00-13.00 | 0.30 كحد أقصى | 0.70-1.20 | 1.10 الحد الأقصى |

| د3 | T30403 | 2.00-2.35 | 0.60 كحد أقصى | 0.60 كحد أقصى | 11.00-13.50 | 0.30 كحد أقصى | … | … |

Major Factors Comparison

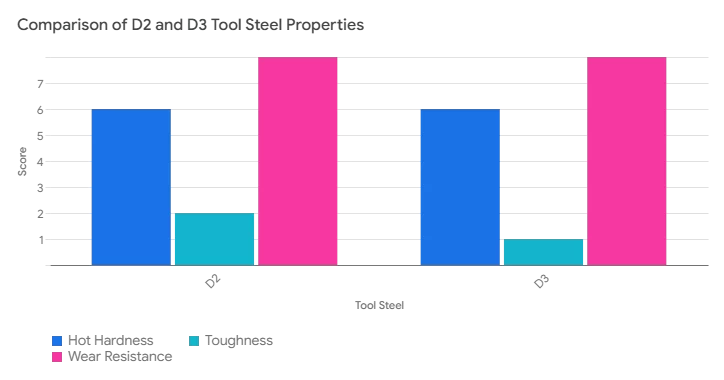

يُقارن الجدول بين D2 وD3 من حيث الصلابة الحرارية، والمتانة، ومقاومة التآكل. يُقيّم كل رقم من 10. يتضح من الجدول أن كلاً من D2 وD3 يتمتعان بمقاومة ممتازة للتآكل وصلابة حرارية متوسطة، لكنهما أقل صلابة.

Manufacturing Factors Comparison

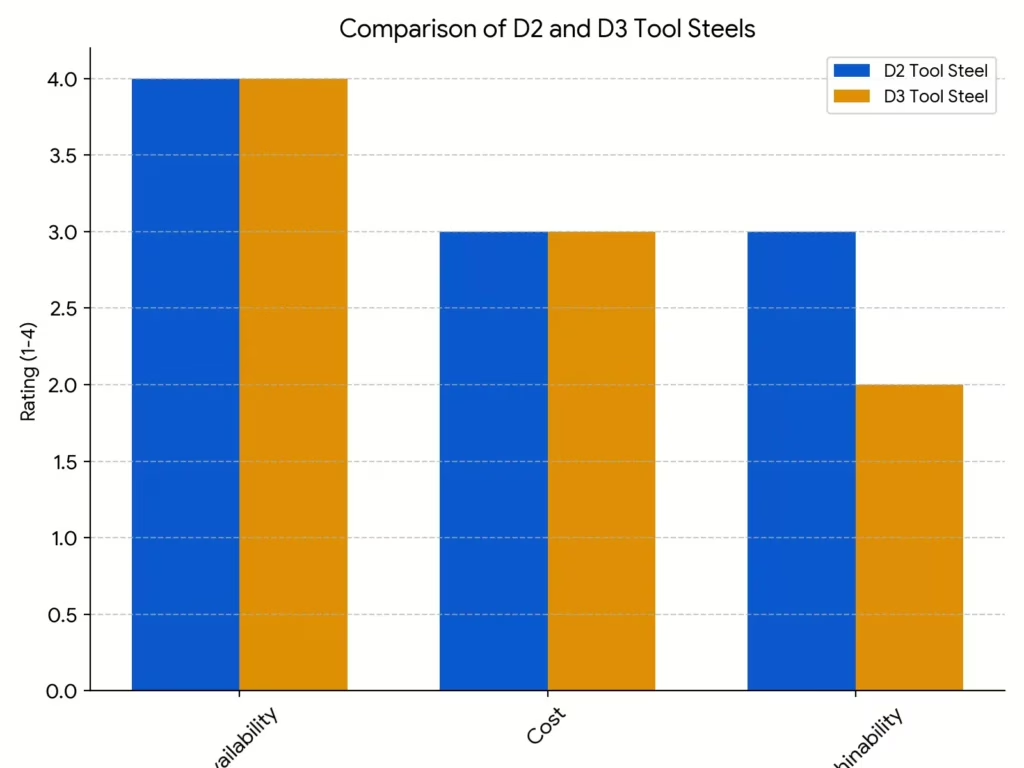

Compare D2 and D3 based on their availability, cost, and machinability. The vertical axis represents their scores on this item, ranging from 0 to 10.

D2 vs. D3 tool steel: Comparison of other parameters

تتأثر خصائص فولاذ D2 وD3 بشكل كبير بالمعالجة الحرارية، وخاصةً عمليتي التصلب والتهوية، مما يُحسّن صلابتها ومتانتها. يُقارن الجدول أدناه مختلف المعايير المتعلقة بالمعالجة الحرارية والخصائص الناتجة.

| عامل | د2 | د3 |

| صلابة العمل المعتادة، HRC | 58-64 | 58-64 |

| عمق التصلب | د | د |

| أفضل حجم حبيبات عند الصلابة الكاملة، معيار الراعي | 7 1/2 | 7 1/2 |

| صلابة السطح بعد الإخماد، HRC | 61-64 | 64-66 |

| صلابة القلب (قطر دائري 25 مم أو 1 بوصة)، HRC | 61-64 | 64-66 |

| وسط الإطفاء | أ | ا |

| درجة حرارة التصلب، درجة مئوية (درجة فهرنهايت) | 980-1025 (1800-1875) | 925-980 (1700-1800) |

| التغير في الأبعاد عند التصلب | ل | ل |

| السلامة في التصلب | ح | م |

| قابلية إزالة الكربون | ح | ح |

| الصلابة التقريبية بعد الدرفلة أو التشكيل، HB | 550 | 400 |

| صلابة مُلبّسة، HB | 217-255 | 217-255 |

| درجة حرارة التلدين، درجة مئوية (درجة فهرنهايت) | 870-900 (1600-1650) | 870-900 (1600-1650) |

| نطاق التلطيف، درجة مئوية (°فهرنهايت) | 205-540 (400-1000) | 205-540 (400-1000) |

| درجة حرارة التشكيل، درجة مئوية (درجة فهرنهايت) | 1010-1095 (1850-2000) | 1010-1095 (1850-2000) |

Compressive Strengths of D2 and D3 tool steels after hardening to maximum hardness and tempering at the temperatures noted

The compressive strength of D2 and D3 tool steels varies with المعالجة الحرارية، وتحديدًا درجة حرارة التلطيف، كما هو موضح في الجدول أدناه. لمزيد من المعلومات حول هذا الموضوع، يُرجى مراجعة المعالجة الحرارية لفولاذ الأدوات D2 و ال المعالجة الحرارية لفولاذ الأدوات D3.

| الفولاذ | درجة حرارة التقسية (درجة مئوية) | درجة حرارة التقسية (درجة فهرنهايت) | الصلابة (HRC) | قوة الضغط القصوى (ميجا باسكال) | قوة الضغط القصوى (ksi) |

| د2 | 175 | 350 | 61.5 | 3841 | 557 |

| د2 | 230 | 450 | 59.5 | 3641 | 528 |

| د3 | 175 | 350 | 63.5 | 3634 | 527 |

| د3 | 230 | 450 | 61.5 | 3290 | 477 |

Application Comparison

The high-carbon, high-chromium D-type steels are divided into two groups based on their carbon content. D3 steel offers the highest wear resistance but has low toughness, belonging to the high-carbon steel family (including D4 and D7). D2 belongs to low-carbon steel (including D5), which has relatively high wear resistance and slightly higher toughness than D-type steels with a carbon content of 2% or more. High-carbon steel can be chosen as an alternative to D2 if a longer production cycle is anticipated. However, high-carbon steel is more difficult to process. D2 steel is sometimes used for hot trimming of forgings. Still, high-carbon, high-chromium steels are primarily used for cold-working tools in the tool and die industry, such as cutting tools for sheet metal, where excellent wear resistance is essential.