W przemyśle stali narzędziowych ESR oznacza przetapianie elektrożużlowe. Aby poprawić jakość, niektóre gatunki stali poddawane są procesom przetapiania, takim jak przetapianie łukowe w próżni (VAR) i przetapianie elektrożużlowe (ESR). Wraz ze wzrostem rozmiarów form i koniecznością stosowania bardziej specjalistycznych technologii, rośnie wykorzystanie przetapianej stali.

W porównaniu do VAR, ESR oferuje kilka zalet. Jest tańszy, ponieważ nie wymaga sprzętu próżniowego. Ponadto proces rafinacji elektrożużlowej poprawia jakość powierzchni wlewka stalowego, umożliwiając nawet wlewkom o dużym przekroju uzyskanie jednolitej struktury.

Chociaż istnieją różne metody techniczne i zastosowania dla metalurgii elektrożużlowej, ESR pozostaje jej podstawową i kluczową technologią. W tym artykule przedstawiono proces ESR i jego znaczenie. AoboSteel może dostarczać klientom stal narzędziową wyprodukowaną w procesie ESR.

Podstawowe zasady

Proces ESR wykorzystuje prąd do generowania ciepła oporowego przez warstwę elektrożużla. Ciepło topi elektrodę (materiał bazowy), aby osiągnąć następujące cele:

- Specjalna warstwa elektrożużlowa umożliwia rafinację.

- Redukcja wtrąceń niemetalicznych i poprawa czystości.

- W przekroju poprzecznym i wzdłużnym tworzy się jednorodna i drobna struktura.

Proces przetapiania elektrożużlowego (ESR) i jego podstawową zasadę działania można uprościć i podsumować następująco:

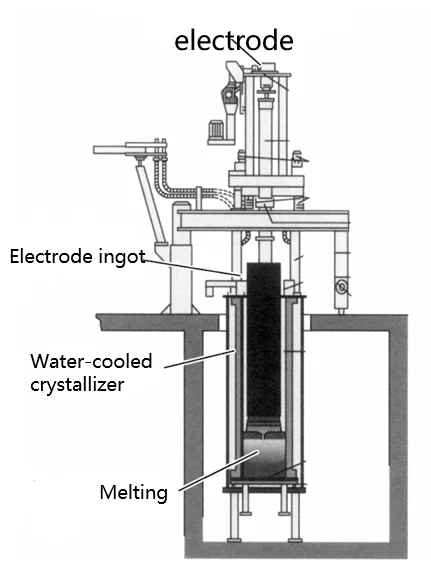

- Ustanowienie obwodu: Włóż elektrodę topikową do chłodzonego wodą miedzianego krystalizatora, który zawiera stały lub ciekły żużel. Następnie podłącz go do transformatora za pomocą krótkiej sieci, aby utworzyć obwód zasilania. Obwód ten obejmuje elektrodę topikową, stopiony żużel i jeziorko stopionego metalu na dole.

- Ogrzewanie oporowe: Prąd przepływa przez wyjście transformatora i przepływa przez żużel w obwodzie. Ze względu na wysoką rezystancję żużla większość napięcia z transformatora spada na żużel, co powoduje dużą ilość generowanego ciepła. Żużel generuje ciepło i przekazuje energię cieplną do elektrody (w celu stopienia), do ciekłego metalu opuszczającego elektrodę (w celu przegrzania) i do powierzchni wlewka, pomagając utrzymać wymagane gradienty temperatury w krzepnącym wlewie.

- Elektroda eksploatacyjna: Ze względu na ogrzewanie rezystancyjne, stopiony żużel znajduje się w stanie wysokiej temperatury, znacznie wyższej niż temperatura topnienia metalu. Ta wysoka temperatura powoduje, że koniec elektrody topliwej włożonej do żużla stopniowo się topi.

- Oderwanie się kropli metalu:Roztopiony metal zbiera się w krople, które pod wpływem siły grawitacji odrywają się od końcówki elektrody i przedostają się przez żużel do znajdującego się poniżej jeziorka roztopionego metalu.

- Utwardzanie poprzez chłodzenie:Krystalizatory chłodzone wodą wymuszają chłodzenie zbiornika z roztopionym metalem, co powoduje stopniowe krzepnięcie ciekłego metalu i utworzenie sztabki.

Charakterystyka przetopu elektrożużlowego (ESR)

Przetapianie elektrożużlowe stali matrycowej należy do wtórnej metody rafinacji stali matrycowej. Elektroda topialna to surowiec pozyskiwany z metod wytopu stali matrycowej, takich jak piece łukowe elektryczne, piece indukcyjne, próżniowe piece indukcyjne i próżniowe piece eksploatacyjne. Celem przetapiania elektrożużlowego stali matrycowej jest dalsze oczyszczanie stali i stopu oraz poprawa struktury krystalicznej wlewka w oparciu o pierwotne wytapianie w celu uzyskania wysokiej jakości produktów metalowych.”

Główne cechy (zalety) przetopu elektrożużlowego stali formowej:

- Odlewanie niskociśnieniowe poprawia jakość i ogranicza zanieczyszczenie. Topienie, odlewanie i krzepnięcie odbywają się w niemal czystym środowisku, co eliminuje zanieczyszczenie stopionej stali i ogranicza zanieczyszczenie. Warunki niskiego ciśnienia zmniejszają zawartość szkodliwych gazów, takich jak tlen i wodór, zapobiegając utlenianiu metalu lub absorpcji szkodliwych gazów, co poprawia jakość odlewów. Ma to podobieństwo do wytopu próżniowego, ale koszt może być niższy.

- Sprzyjające warunki reakcji metalurgicznej:

- Wysoka temperatura: Temperatura żużla w jeziorku wynosi zazwyczaj powyżej 1750°C (3182°F) i lokalnie może osiągnąć około 1900°C (3452°F). Przegrzanie stopionej stali może osiągnąć 450°C (824°F). Ta wysoka temperatura przyspiesza przebieg reakcji metalurgicznych, fizycznych i chemicznych.

- Wystarczający kontakt i mieszanie: Pełny kontakt stali i żużla, wraz z efektem mieszania sił elektromagnetycznych, stale odnawia powierzchnie styku stali i żużla, intensyfikując reakcje metalurgiczne i promując usuwanie szkodliwych zanieczyszczeń i wtrąceń niemetalicznych. Przekłada się to na lepsze odsiarczanie, odtlenianie i usuwanie wtrąceń.

- Jednolita i gęsta struktura: Sekwencyjne krzepnięcie od góry do dołu zapewnia jednolitą i gęstą strukturę krystaliczną przetopionego wlewka metalu. Góra zawsze ma basen z ciekłym metalem i gorący basen z żużlem, co zapewnia zarówno zachowanie ciepła, jak i wystarczającą ilość ciekłego metalu, aby wypełnić wnęki skurczowe powstałe w wyniku skurczu krzepnięcia. Gazy i wtrącenia również łatwo unoszą się, co ostatecznie sprawia, że struktura wlewka stali jest gęsta i jednolita, a także poprawia właściwości mechaniczne materiału, takie jak wytrzymałość, wytrzymałość i odporność na zmęczenie.

- Gładka powierzchnia i czysty materiałPrzejście z fazy ciekłej do stałej odbywa się poprzez wymuszone chłodzenie w krystalizatorze chłodzonym wodą (tyglu miedzianym). Pomiędzy krystalizatorem chłodzonym wodą a wlewkiem stalowym tworzy się cienka i jednorodna powłoka żużla, zapobiegając zanieczyszczeniom pochodzącym z utleniania i materiałów ogniotrwałych. Zapewnia to gładką powierzchnię i czystość materiału przetopionego wlewka stalowego. Jest to kluczowe w przypadku form o wysokich wymaganiach dotyczących jakości powierzchni.

- Dostępne odlewy wielkogabarytowe:Materiały eksploatacyjne do przetopu elektrożużlowego umożliwiają produkcję dużych i ciężkich odlewów metalowych, przy czym największe odlewy osiągają wagę 60-70 ton i średnicę przekraczającą 2 metry, co zaspokaja potrzeby dużych gałęzi przemysłu, takich jak produkcja dużych form i komponentów lotniczych.

Znaczenie przetapiania elektrożużlowego (ESR)

Przetapianie elektrożużlowe (ESR) jest kluczowe w podnoszeniu jakości stali specjalistycznych i stopów. W przypadku stali formowych ulepszenia mikrostruktury i właściwości wynikające z ESR są szczególnie znaczące, odzwierciedlając się głównie w następujących aspektach:

1. Poprawa makrostruktury:

- Optymalizacja struktury krystalicznej: Podczas ESR szybkie krzepnięcie stopionej stali zmienia kierunek wzrostu kryształów, co znacznie poprawia makrostrukturę w porównaniu z konwencjonalnie odlewanymi wlewkami.

- Redukcja porowatości i segregacji: ESR znacząco poprawia makrostrukturę stali. Pomimo tego samego współczynnika kucia, ESR poprawia centralną porowatość i segregację o ponad 0,5 poziomu (zgodnie z normami ASTM) w porównaniu do zwykłych stali odlewanych. Centralna struktura stali ESR jest gęsta, zwykle mniejsza niż gatunku I. Efekt jest szczególnie widoczny w przypadku stali podatnych na porowatość i skurczowe jamy w sztabkach, takich jak Stal narzędziowa A2. W produkcji stali do formowania tworzyw sztucznych poprawa jednorodności strukturalnej i gęstości znacznie poprawia właściwości polerujące stali i jej odporność na korozję.

2. Redukcja zawartości wtrąceń niemetalicznych w stali:

ESR znacząco zmniejsza zawartość wtrąceń niemetalicznych w stali, zwłaszcza wtrąceń siarczkowych, które wykazują znaczące zmiany i redukcje w morfologii i ilości. Wtrącenia krzemianowe są również w dużej mierze usuwane, co znacznie poprawia czystość stali.

3. Poprawa niejednorodności węglika:

ESR znacząco poprawia niejednorodność węglika i strukturę krystaliczną wlewka stalowego, szczególnie w przypadku stali matrycowej do obróbki na zimno o wysokiej zawartości węgla i chromu. Przy tym samym współczynniku kucia poprawia się o 0,5 poziomu, szczególnie wzmacniając strukturę centralną. Rafinacja węglików zwiększa zawartość stopu w matrycy po hartowaniu, zwiększając tym samym efekt hartowania wtórnego i odporność na odpuszczanie. Ponadto ESR poprawia również obrabialność na gorąco i wytrzymałość stali.

4. Poprawa właściwości mechanicznych:

ESR poprawia mikrosegregację i inkluzje w stalowym wlewku, tworząc jednolitą i gęstą strukturę stali. Poprawia to właściwości mechaniczne, w szczególności zmniejszając różnice w wydajności między podłużnymi, poprzecznymi, centralnymi i krawędziowymi obszarami stali. Na przykład po obróbce ESR Stal narzędziowa H13, stosunek wytrzymałości na rozciąganie wzdłużne do wytrzymałości na rozciąganie poprzeczne oraz plastyczności przekracza 0,90, natomiast wskaźnik udarności przekracza 0,78.