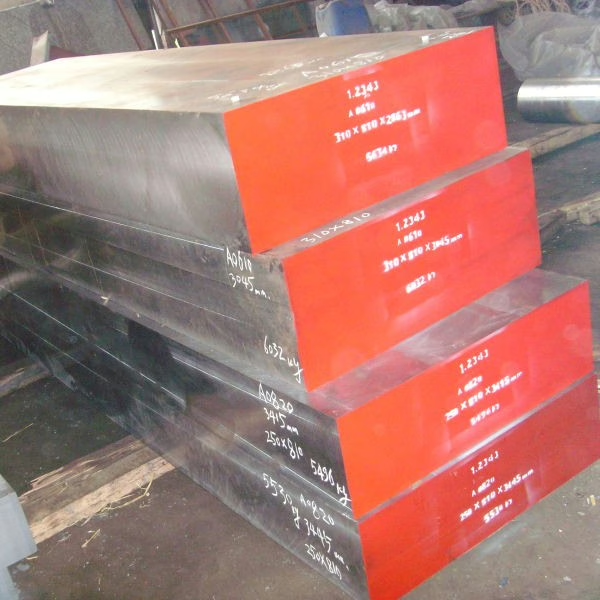

كتالوج فولاذ أدوات العمل الساخن

كتالوج فولاذ أدوات العمل الساخن

انقر على أي منتج لعرض التفاصيل.

ما هو الفولاذ المستخدم في أدوات العمل الساخنة؟

يُستخدم فولاذ أدوات العمل الساخن عادةً عند درجات حرارة تزيد عن 200 درجة مئوية (390 درجة فهرنهايت). عند درجات الحرارة المرتفعة، يحافظ على صلابته وثبات أبعاده. على النقيض من ذلك، يفقد الفولاذ العادي صلابته في البيئات ذات درجات الحرارة العالية.

عناصر التركيب والسبائك

عادةً ما تحتوي فولاذات أدوات العمل الساخن على نسبة كربون متوسطة، تتراوح عادةً بين 0.35% و0.45%. هذا المحتوى الكربوني المنخفض نسبيًا، مقارنةً بالفولاذات المشغولة على البارد، يعزز متانة الفولاذ. وتتحقق مقاومتها للتليين في درجات الحرارة المرتفعة من خلال عناصر السبائك مثل الكروم والتنغستن والموليبدينوم والفاناديوم، والتي تتراوح نسبتها مجتمعةً بين 6% و25% في تركيبها.

- الكروم (Cr): يساهم عنصر السبائك الأساسي، عادةً من 3% إلى 5%، في الصلابة الساخنة ومقاومة التآكل ويحسن القدرة على التصلب ومقاومة الأكسدة.

- التنغستن (W): يوفر مقاومة للتليين في درجات الحرارة العالية (صلابة حمراء) ومقاومة للتآكل من خلال تكوين كربيدات مستقرة. كما يساهم في الصلابة الساخنة، ويمكن أن يوجد بكميات كبيرة (مثل 9% إلى 19%) في فولاذ العمل الساخن ذي القاعدة التنغستن. ومع ذلك، فإن ارتفاع نسبة التنغستن يمكن أن يقلل من صلابته ومقاومته للصدمات الحرارية، مما يجعله غير مناسب للتبريد بالماء أثناء التشغيل.

- الموليبدينوم (Mo): على غرار التنغستن، يُعدّ الموليبدينوم عنصرًا أساسيًا في صلابة المعدن عند تعرضه للحرارة، وزيادة مقاومته للتسخين، وتكوين كربيدات مقاومة للتآكل. أما الموليبدينوم، فيتمتع بضعف فعالية التنغستن تقريبًا في تأثيره على صلابة المعدن عند تعرضه للحرارة.

- الفاناديوم (V): يشكل كربيدات صلبة للغاية (نوع MC) تعمل على زيادة مقاومة التآكل والصلابة الساخنة بشكل كبير.

- الكوبالت (Co): عند إضافته، يزيد الصلابة الحرارية بشكل أساسي، مما يعزز كفاءة القطع عند درجات حرارة الأدوات العالية. وتتميز الفولاذات المحتوية على الكوبالت عمومًا بصلابة حرارية أعلى.

ملكيات

- صلابة ساخنة (صلابة حمراء)هذه هي الخاصية الأكثر أهمية، والتي تشير إلى القدرة على الحفاظ على الصلابة في درجات حرارة مرتفعة، غالبًا ما تصل إلى 650 درجة مئوية (1200 درجة فهرنهايت) أو أعلى لفترات وجيزة.

- مقاومة التآكل. تتعرض أدوات العمل الساخنة لتأثيرات كاشطة من المعادن الساخنة وتتطلب مقاومة للتآكل، بما في ذلك التآكل التآكلي (الغسيل) في درجات الحرارة العالية.

- الصلابةهي القدرة على مقاومة التشقق والكسر وانتشار الشقوق تحت تأثير الصدمات الميكانيكية والحرارية. غالبًا ما تُوازن المتانة مع الصلابة ومقاومة التآكل، إذ إن زيادة إحداهما قد تُقلل الأخرى.

- مقاومة التعب الحراري (الفحص الحراري)يشير هذا إلى القدرة على تحمل دورات متكررة من التسخين والتبريد السريع دون ظهور شبكات من الشقوق الدقيقة على سطح الأداة. يُعدّ اختبار الحرارة من حالات الفشل الشائعة في قوالب الصب.

- قوة تحمل درجات الحرارة العالية.القدرة على تحمل الأحمال المستمرة في درجات الحرارة المرتفعة دون الخضوع للتشوه البلاستيكي.

- قابلية التصلبتم تصميم الفولاذ المصنوع من مواد ساخنة للتصلب العميق، غالبًا عن طريق التبريد بالهواء، مما يساعد على تقليل التشوه أثناء المعالجة الحرارية.

تصنيف

هنا نقوم بالتصنيف حسب النظام الأمريكي AISI معيار (سلسلة AISI H). تُصنف فولاذات أدوات العمل الساخن بشكل أساسي ضمن سلسلة AISI H. وتُقسّم إلى ثلاث مجموعات رئيسية بناءً على عناصر السبائك الرئيسية:

- فولاذ الكروم الساخن (H10-H19): هذه هي الأكثر استخدامًا على نطاق واسع، وخاصة ح11، H12، و ح13تتميز هذه المواد بتوازن جيد بين خصائصها، بما في ذلك متانة ممتازة ومقاومة للصدمات، ومقاومة جيدة للتليين الحراري، وقابلية عالية للتصلب. كما تتميز بتشوهات منخفضة أثناء التصلب، ويمكن تبريدها بالماء أثناء الاستخدام دون تشقق.

- فولاذ التنغستن الساخن (H21-H26): تشتهر بمقاومتها العالية جدًا للتليين والغسل في درجات حرارة عالية بفضل محتواها العالي من التنغستن. ومع ذلك، تتميز عمومًا بصلابة أقل، وهي أكثر عرضة للكسر الهش والصدمات الحرارية، مما يجعل التبريد السريع بالماء أثناء التشغيل محفوفًا بالمخاطر.

- فولاذ الموليبدينوم الساخن (H42، H43): تتشابه هذه الفولاذات في خصائصها واستخداماتها مع فولاذ التنغستن المُعالج بالحرارة، حيث توفر مقاومة مماثلة للتليين في درجات الحرارة المرتفعة. وهي عمومًا أكثر مقاومة للتغيرات الحرارية من أنواع التنغستن، ولكنها تتطلب معالجة حرارية دقيقة لتجنب إزالة الكربون.

المعالجة الحرارية

لتحقيق الأداء الأمثل، يجب أن يخضع فولاذ أدوات العمل الساخن للمعالجة الحرارية، بما في ذلك التبريد والتصلب. معظم فولاذ أدوات العمل الساخن مُصلد بالهواء، مما يُقلل من خطر تشوه المادة.

التطبيقات

تُستخدم فولاذات أدوات العمل الساخن على نطاق واسع في عمليات التصنيع التي تتضمن تشكيل أو تشكيل أو قطع المواد في درجات حرارة عالية. تشمل التطبيقات الشائعة ما يلي:

- قوالب التشكيل الساخن: للمطروقات الفولاذية والألمنيوم والمغنيسيوم.

- قوالب البثق: للألمنيوم والمغنيسيوم والنحاس والصلب.

- قوالب الصب: للألمنيوم والزنك والمغنيسيوم والنحاس.

- شفرات القص الساخنة: لقطع المواد الساخنة.

- لفات مطحنة الدرفلة الساخنة: للمسافات المتوسطة والطويلة والمواد الخاصة في درجات الحرارة العالية.

- قوالب حقن البلاستيك: حيث يمكن أن تصل درجات حرارة التشغيل إلى 250 درجة مئوية (480 درجة فهرنهايت).

- أدوات أخرى: المغزل واللكمات ونقاط الثقب لتطبيقات العمل الساخن.

التمييز عن أنواع الفولاذ الأخرى

- مقابل فولاذ أدوات العمل الباردة: تم تصميم الفولاذ المخصص للعمل الساخن لدرجات حرارة أعلى من 200 درجة مئوية (390 درجة فهرنهايت)، في حين فولاذ أدوات الشغل على البارد تُستخدم هذه الفولاذات عادةً في درجات حرارة أقل من 200 درجة مئوية (390 درجة فهرنهايت)، وغالبًا في درجة حرارة الغرفة. تتميز فولاذات العمل الساخن عادةً بمحتوى كربون أقل، وتُحدد صلابتها النهائية عادةً بالمتانة المطلوبة وليس بأقصى مقاومة للتآكل (40-50 HRC مقابل ~60 HRC لفولاذات العمل البارد). قد يؤدي استخدام الفولاذات المُشغلة على البارد في التطبيقات الساخنة إلى التلدين أو التشقق بسبب الصدمة الحرارية.

- مقابل فولاذ الأدوات عالي السرعة (HSS): بينما الفولاذ عالي السرعة تتميز أيضًا بصلابة حرارية ممتازة (مع الحفاظ على حافة قطع حادة حتى 650 درجة مئوية/1200 درجة فهرنهايت أو أعلى)، وهي مصممة أساسًا لعمليات قطع المعادن بسرعات عالية. صُممت فولاذات الشغل الساخن خصيصًا لتطبيقات التشكيل والتشكيل، مما يوفر توازنًا بين الصلابة الحرارية والمتانة ومقاومة التعب الحراري. غالبًا ما تتميز فولاذات الشغل الساخن بمقاومة تآكل وصلابة حرارية أعلى، ولكنها قد تتمتع بمتانة أقل مقارنةً بالعديد من فولاذات الشغل الساخن.

التعليمات

الفولاذ المستخدم في العمل الساخن هو فئة من الفولاذ السبائكي المصمم لمقاومة التليين في درجات الحرارة المرتفعة، ويستخدم عادة في عمليات تشكيل المعادن حيث تصل الأدوات نفسها إلى درجات حرارة تتراوح بين 315 و650 درجة مئوية (600 و1200 درجة فهرنهايت).

لا يوجد فولاذ "أفضل" واحد؛ يعتمد الاختيار على موازنة الصلابة الساخنة (مقاومة التليين)، والصلابة (مقاومة الكسر)، ومقاومة التآكل للتطبيق المحدد.

يتم تصنيف الفولاذ المستخدم في الأدوات إلى مجموعات مختلفة بناءً على تركيبها أو تطبيقها أو المعالجة الحرارية، بما في ذلك الفولاذ المستخدم في الأدوات عالي السرعة (سلسلة M وT)، والعمل الساخن (سلسلة H)، والعمل البارد (سلسلة A، D، O)، ومقاومة الصدمات (سلسلة S)، والفولاذ منخفض السبائك للأغراض الخاصة (سلسلة L)، والفولاذ منخفض الكربون (سلسلة P)، والفولاذ المقاوم للماء (سلسلة W).

يُولّد الطحن نفسه حرارةً كبيرةً على سطح قطعة العمل، مما قد يؤثر على خصائص السطح ويُسبب إجهاداتٍ متبقية. وبينما ينطوي الطحن على حرارة، فإنه يختلف عن عمليات التشكيل الحراري الشامل، مثل التشكيل بالطرق أو الدرفلة، حيث تُسخّن قطعة العمل بأكملها حتى تصل إلى حالةٍ بلاستيكيةٍ للتشوه.

تُستخدم فولاذات أدوات العمل الساخن في التطبيقات التي تتجاوز فيها درجة حرارة تشغيل الأداة 200 درجة مئوية (390 درجة فهرنهايت)، مما يتطلب مقاومة للتليين والتعب الحراري والتآكل الناتج عن درجات الحرارة العالية53.... تُستخدم فولاذات أدوات العمل البارد في العمليات التي تقل عن 200 درجة مئوية (390 درجة فهرنهايت)، حيث تتطلب في المقام الأول صلابة عالية ومقاومة للتآكل ومتانة في درجة حرارة الغرفة14....

تشمل الدرجات الشائعة الفولاذ القائم على الكروم (H10، H11، H12، H13، H14، H19)، والفولاذ القائم على التنغستن (H21، H22، H23، H24، H25، H26)، والفولاذ الساخن الموليبدينوم (H42).

يمكن أن تشمل العيوب أكسدة السطح وتكوين القشور، وصعوبة التحكم في الأبعاد بسبب الانكماش غير المنتظم أثناء التبريد، وإمكانية نمو الحبوب أو تدهور الخصائص عند درجات حرارة عالية بشكل مفرط، وعمر أداة أقصر بسبب التسخين والقشور الكاشطة108….

تُستخدم فولاذات أدوات العمل الباردة في عمليات التشكيل التي تكون فيها درجة حرارة التشغيل أقل من 200 درجة مئوية (390 درجة فهرنهايت)، وعادةً ما تكون في درجة حرارة الغرفة. وتتميز هذه الفولاذات بصلابتها العالية ومتانتها العالية ومقاومتها العالية للتآكل تحت تأثير الصدمات والضغط والتآكل.

يُطلق عليه اسم فولاذ الأدوات لأن هذه السبائك مصممة ومعالجة خصيصًا (غالبًا بمعالجات حرارية خاصة مثل التصلب والتخمير) لتصنيع الأدوات والقوالب والقطع التي تقطع أو تشكل أو تشكل مواد أخرى، بما في ذلك المعادن والبلاستيك والخشب والخرسانة، في ظل ظروف خدمة قاسية.