Tahmini okuma süresi: 10 dakika

Önemli Çıkarımlar

- H11 ve H13 çeliklerinin her ikisi de yüksek sıcaklıklarda yüksek mukavemet ve sertlikleriyle bilinen AISI sıcak iş takım çelikleridir.

- H13 daha yüksek vanadyum içeriğine sahiptir, bu da daha iyi tokluk sunan H11'e kıyasla aşınma direncini artırır.

- Her iki çelik de optimum performans elde etmek için ön ısıtma ve hava soğutması dahil olmak üzere özel ısıl işlem süreçleri gerektirir.

- Uygulamalar çeşitlilik gösterir: H13 yüksek aşınma ortamlarında üstünlük sağlarken, H11 tokluğun kritik olduğu yerlerde tercih edilir.

- H11 ile H13 çeliği arasındaki seçim, uygulamalardaki aşınma direnci ve tokluk için özel ihtiyaçlara bağlıdır.

İçindekiler

H11 Ve H13 çeliklerin her ikisi de Amerikan Demir ve Çelik Enstitüsü (AISI) H serisi sıcak iş takım çelikleri, en yaygın kullanılan iki 5% kromu temsil eder sıcak iş takım çelikleri. Bu çelikler imalatta kritik malzemelerdir ve temel avantajları yüksek sıcaklıkta çalışma koşullarında bile mükemmel mukavemet ve sertliği koruyabilmeleridir.

Özellikler bakımından temel benzerlikleri paylaşmalarına rağmen, kimyasal bileşimdeki ince farklılıklar her birine farklı performans avantajları sağlar. Bu nedenle, pratik uygulamalarda, H11 ve H13 arasındaki seçim, kalıbın özel çalışma koşullarına ve gerekli hizmet ömrüne bağlı olarak dikkatlice yapılmalıdır.

H11 ve H13 orta alaşımlı hava ile sertleşen çelikler veya ultra yüksek mukavemetli çeliklerdir. Uygun ısıl işlem süreçleri sayesinde, 0,2% dayanım güçleri 1380 MPa'yı aşan seviyelere yükseltilebilir.

Sınıflandırma ve Ortak Metalurjik Temel

H11 ve H13'ün her ikisi de H10-H19 krom bazlı sıcak iş çeliği alt kategorisine aittir. Orta karbon içeriği ve yüksek krom ve diğer karbür oluşturucu element konsantrasyonları ile karakterize edilen aynı metalurjik temeli paylaşırlar.

H11 ve H13 Eşdeğer Sınıflar:

| ABD (AISI) | Almanya (DIN / W-Nr.) | Japonya (JIS) | Çin (İngiltere) | BIRLEŞIK KRALLIK (BS) |

| H11 | 1.2343 (X37CrMoV5-1) | SKD6 | 4Cr5MoSiV | BH11 |

| H13 | 1.2344 (X40CrMoV5-1) | SKD61 | 4Cr5MoSiV1 | BH13 |

Bu iki çelik türü üç temel özelliği paylaşır:

İlk olarak, alüminyum alaşımlı döküm gibi yüksek sıcaklıkta sıcak işleme uygulamalarında kullanılırlar ve 600°C'ye kadar çalışma koşullarına dayanabilirler.

İkinci olarak, hepsi son derece yüksek sertleşebilirlik sergiler ve havada sertleşen çeliklerdir. Büyük çelik parçalar bile sadece havada soğutularak içten dışa doğru tamamen sertleştirilebilir. Hava ile soğutma, ısıl işlem sırasında oluşan iç gerilimleri ve boyutsal değişiklikleri en aza indirir.

Son olarak, hem H11 hem de H13 ikincil sertleştirme çelikleridir. İnce alaşımlı karbürleri çökeltmek ve böylece optimum performans elde etmek için yaklaşık 510°C'nin üzerindeki sıcaklıklarda temperlenmeleri gerekir. Bu yüksek sıcaklıkta temperleme işlemi yalnızca gerilimi etkili bir şekilde azaltmakla kalmaz, aynı zamanda yüksek sıcaklıkta çalışma sırasında istikrarlı performans göstermelerinin de temel nedenidir. Bu yüksek sıcaklık çalışmasının üst sınırı temperleme sıcaklığının altında kalmalıdır.

Kimyasal Bileşim: Vanadyum Farkı

H11 ve H13 çelikleri arasındaki temel fark, öncelikle Vanadyum (V) içeriklerinde yatmaktadır.

H11 ve H13 bileşimi

| AISI | BM No. | DIN | C (%) | Mn (%) | (%) | Cr (%) | Ni (%) | Ay (%) | V (%) |

| H11 | T20811 | 1.2343 | 0.33-0.43 | 0.20-0.50 | 0.80-1.20 | 4.75-5.50 | 0,30 maks. | 1.10-1.60 | 0.30-0.60 |

| H13 | T20813 | 1.2344 | 0.32-0.45 | 0.20-0.50 | 0.80-1.20 | 4.75-5.50 | 0,30 maks. | 1.10-1.75 | 0.80-1.20 |

Vanadyum içeriğindeki bu fark, mekanik performanstaki en önemli farklılaştırıcıdır:

| Özellik | H11 | H13 |

| Vanadyum (V) İçeriği | Daha düşük (örneğin, 0,30-0,60%) | Daha yüksek (örneğin, 0,80-1,25%) |

| Aşınma Direnci | İyi | V karbürler nedeniyle daha yüksek |

| Sertlik | Daha Yüksek / Daha İyi Kırılma Tokluğu | Biraz Daha Düşük |

| Sıcak Sertlik/Temper Dayanımı | Harika | Biraz Daha İyi |

Performans Gösterisi: Mekanik Özellikler

H11 ve H13 arasındaki mekanik özelliklerdeki temel fark, H13'ün daha yüksek vanadyum içeriğine sahip olmasıyla kimyasal bileşimlerinden kaynaklanmaktadır.

Aşınma direnci açısından H13 üstün performans sunar. Daha yüksek vanadyum içeriği, bol miktarda sert vanadyum karbür oluşumunu teşvik ederek H11'i aşan bir aşınma direnci sağlar. Bu da onu sıcak dövme veya sıcak ekstrüzyon gibi yüksek aşınma uygulamaları için son derece uygun hale getirir.

Bununla birlikte, H11 üstün tokluk sunar. H13'te aşınma direncini artırmak için kullanılan karbür partikülleri bazen bir miktar tokluk pahasına gelir. Bu nedenle, H11 daha yüksek kırılma tokluğu sergiler.

Isı sertliği açısından her ikisi de mükemmel performans gösterir, ancak H13 hafif bir üstünlüğe sahiptir. Bunun nedeni yine H13'ün daha fazla vanadyum içermesidir.

Isıl İşlem ve Kaliteli Üretim

H11 ve H13 için ısıl işlem süreçleri, performanslarını en üst düzeye çıkarmak için kritik öneme sahiptir. Her ikisi de hava ile sertleşen çelikler olduğundan, temel ısıl işlem adımları oldukça benzerdir; tipik olarak ön ısıtma, östenitleme, su verme ve ardından ikincil veya üçüncül yüksek sıcaklıkta temperleme içerir.

Standart Isıl İşlem

İlk olarak, çeliğin nihai dövme veya östenitleme sıcaklığına eşit şekilde ısıtılmadan önce 790°C ila 815°C arasında ön ısıtmaya tabi tutulması gerekir.

H11 çeliği için östenitleme sıcaklık aralığı tipik olarak 995°C ile 1025°C arasındayken, H13 çeliği için östenitleme sıcaklığı biraz daha yüksektir, genellikle 995°C ile 1040°C arasındadır. Bu adım sırasında, çelik yüzeyinin dekarbürizasyonunu önlemek için kontrollü bir koruyucu atmosfer kullanılmalıdır.

Su verme işlemi üçüncü adımdır. H11 ve H13 havada soğutulmalıdır, çünkü bu yöntem malzeme içinde minimum kalıntı gerilimi sağlar. Bu çelikler asla suda su verilmemelidir.

Son olarak, temperleme. İkincil sertleşmeyi sağlamak ve gerilimi azaltmak için, ikincil temperleme veya çoklu temperleme döngüleri şiddetle tavsiye edilir. Temperleme sıcaklığı ikincil sertleşme zirvesi olan 510°C'yi aşmalıdır. Özellikle H13 çeliği için 565°C ila 650°C aralığında temperleme ikincil sertleştirme etkisini optimize eder.

Kalite Geliştirme (ESR/VAR)

Zorlu uygulamaların taleplerini karşılamak için, H11 ve H13 çelik kaliteleri genellikle kalitelerini ve performanslarını daha da artırmak için özel üretim işlemlerine tabi tutulur.

Eritme kalitesinin artırılması açısından, bu iki çelik genellikle aşağıdaki gibi eritme teknolojilerini kullanır elektro cüruf yeniden eritme (ESR) veya vakumlu ark yeniden eritme (VAR).

Geleneksel olarak eritilen çeliklerle karşılaştırıldığında, ESR veya VAR işlemi malzeme sünekliğini ve tokluğunu önemli ölçüde artırır. Özellikle VAR prosesi, son derece düşük safsızlık seviyelerine ve yüksek mikroyapısal homojenliğe ulaşır. Yüksek performanslı H13 döküm kalıpları veya enjeksiyon kalıpları için ESR yeniden eritme yaygın bir üretim gereksinimi haline gelmiştir. Şirketimiz ESR H13 ve H11 malzemeleri sunmaktadır.

Yüzey Modifikasyonu

Yüzey performansının artırılması için, hem H11 hem de H13 çelikleri tipik olarak nitrürleme işlemine tabi tutulur. Nitrürleme, çelik yüzeyinde son derece sertleştirilmiş bir tabaka oluşturan kimyasal bir ısıl işlemdir.H11 ve H13, nitrürlemeden sonra yüksek çekirdek mukavemeti ve yüksek yüzey sertliği elde eder. Özellikle H13, 1000-1200 HV'ye ulaşan yüzey sertliği ile nitrürlemeye mükemmel yanıt verir. Ayrıca, H13’ün yüksek sıcaklıkta temperlemeye karşı olağanüstü direnci, iç çekirdeğinin nitrürleme ısıtması sırasında yumuşamadan orijinal yüksek mukavemetini korumasını sağlar.

Başvurular ve Seçim Kriterleri

H11 ve H13 arasında seçim yaparken, karar esasen H13’ün yüksek aşınma direnci ile H11’in yüksek tokluğunun dengelenmesini içerir.

- Basınçlı Döküm Uygulamaları: Her ikisi de endüstri ölçütleridir. H13, alüminyum, çinko ve magnezyum alaşımlarının basınçlı dökümünde yaygın olarak kullanılan en geniş uygulama aralığına sahipken, H11 sıklıkla alüminyum ve kurşunun basınçlı dökümünde kullanılır.

- Sıcak Dövme ve Ekstrüzyon: H13, sıcak iş dövme kalıpları için daha çok yönlü bir seçimdir. H11 genellikle alüminyum dövmede (HRC 44-48) zımbalar ve kalıplar için veya küçük parti sıcak haddelenmiş rulolar için kullanılır.

- Plastik kalıplar: Her iki malzeme de uygundur. H13 üstün bir seçimdir, özellikle otomotiv lensleri gibi yüksek cilalı hassas kalıpların üretimi için tercih edilen ESR yeniden eritilmiş H13. H11, çalışma sıcaklıklarının 300°C'yi aştığı yüksek sıcaklık plastik kalıplama uygulamaları için uygundur.

- Havacılık ve Uzay Yapısal Bileşenleri: Her ikisi de ultra yüksek mukavemetli alaşımlardır. H11, yüksek sıcaklıklarda yüksek mukavemeti koruması gerektiğinden, uçak iniş takımları ve roket muhafazaları gibi yüksek gerilimli bileşenlerde daha yaygın olarak kullanılır. H13 de geçmişte yaygın olarak kullanılıyordu, ancak yeni yüksek tokluklu çeliklerin ortaya çıkmasıyla bu alandaki uygulaması azaldı.

Seçim için Özet:

Şu durumlarda H13'ü seçin:

- Yüksek aşınma direnci birincil gereksinim olduğunda, H13 daha yüksek seviyelerde vanadyum (V) içerir ve daha dağınık, sert vanadyum karbürlerin oluşmasını sağlar. Bu da onu sıcak ekstrüzyon ve yüksek aşınmalı dövme gibi aşındırıcı aşınma ortamlarında H11'den üstün kılar.

- Optimum kırmızı sertlik ve temperlemeye karşı direnç gerektiğinde, H13 yüksek sıcaklıklarda biraz daha üstün stabilite sunar, yüksek ısı koşullarında sertliği ve mukavemeti daha iyi korur.

- Genel amaçlı sıcak iş ve basınçlı döküm kalıpları için H13, özellikle basınçlı döküm kalıp uygulamalarında en yaygın kullanılan genel amaçlı sıcak iş takım çeliği olmaya devam etmektedir.

Şu durumlarda H11'i seçin:

- Maksimum tokluk gerektiğinde H11, H13'e kıyasla daha üstün kırılma tokluğu ve süneklik sunarak beklenmedik kalıp çatlamalarının önlenmesinin kritik olduğu darbe yüklerini içeren uygulamalar için daha güvenli bir seçimdir.

- Yüksek mukavemetli yapısal bileşenler için kullanıldığında, H11 yumuşamaya karşı direnç gösterir ve 540 ° C'ye kadar sıcaklıklarda yüksek mukavemeti korur, bu da iniş takımı gibi yüksek gerilimli havacılık bileşenlerinde yaygın olarak kullanılmasını sağlar.

Tamamlayıcı veriler

Okuyucularımıza yardımcı olacağını umduğumuz H11 ve H13 ile ilgili yetkili verileri derledik.

Diğer parametrelerin karşılaştırılması

| Faktör | H11 takım çelikleri | H13 takım çelikleri |

| Olağan Çalışma Sertliği, HRC | 38-55 | 40-53(H13 çelik sertliği) |

| Sertleşmenin Derinliği | D | D |

| Tam Sertlikte En İnce Tane Boyutu, Shepherd Standardı | 8 | 8 |

| Yüzey Sertliği Söndürülmüş, HRC | 53-55 | 51-54 |

| Çekirdek Sertliği (25 mm veya 1 inç, yuvarlak çap), HRC | 53-55 | 51-54 |

| Söndürme Ortamı | A | A |

| Sertleşme Sıcaklığı, °C (°F) | 995-1025 (1825-1875) | 995-1040 (1825-1900) |

| Sertleştirmede Boyutsal Değişim | L | L |

| Sertleştirmede Güvenlik | H | H |

| Dekarbürizasyona Duyarlılık | H | H |

| Yaklaşık Sertlik Haddelenmiş veya Dövülmüş, HB | 500 | 500 |

| Tavlanmış Sertlik, HB | 192-229 | 192-229 |

| Tavlama Sıcaklığı, °C (°F) | 845-900 (1550-1650) | 845-900 (1550-1650) |

| Temperleme Aralığı, °C (°F) | 540-650 (1000-1200) | 540-650 (1000-1200) |

| Dövme Sıcaklığı, °C (°F) | 1065-1150 (1950-2100) | 1065-1150 (1950-2100) |

H11 ve H13 takım çelikleri, mekanik özellikleri açısından birçok benzerliği paylaşmaktadır, ısıl işlem özellikleri ve dövme kabiliyetleri. Birincil fark sertlik aralıklarında yatmaktadır, H13 daha zorlu uygulamalar için biraz daha yüksek sertlik sunmaktadır. Bu iki çelik arasındaki seçim, aşınma direnci seviyesi, tokluk ve ihtiyaç duyulan boyutsal kararlılık gibi amaçlanan uygulamanın özel gereksinimlerine bağlıdır.

Yüksek Sıcaklıklarda H11 ve H13 Takım Çeliklerinin Çekme Özellikleri

| Çelik Türü | Test Sıcaklığı (°C) | Test Sıcaklığı (°F) | Çekme Dayanımı (MPa) | Çekme Dayanımı (ksi) | Akma Dayanımı (0.2% ofset) (MPa) | Akma Dayanımı (0.2% ofset) (ksi) | Uzama (50 mm) (%) | Alanın Azaltılması (%) | Oda Sıcaklığında Sertlik (HRC) Öncesi test | Oda Sıcaklığında Sertlik (HRC) Sonrası test |

| H11 | Oda | Oda | 1806 | 262 | 1482 | 215 | 10 | 35.8 | 50 | 50 |

| 150 | 300 | 1689 | 245 | 1358 | 197 | 10.1 | 36.1 | 50 | 50 | |

| 260 | 500 | 1600 | 232 | 1345 | 195 | 9.8 | 34.5 | 50 | 50 | |

| 345 | 650 | 1579 | 229 | 1317 | 191 | 10 | 35.2 | 50 | 50 | |

| 425 | 800 | 1510 | 219 | 1289 | 187 | 11.4 | 38.7 | 50 | 50 | |

| 480 | 900 | 1427 | 207 | 1145 | 166 | 12.2 | 38.9 | 50 | 50 | |

| 540 | 1000 | 1241 | 180 | 965 | 140 | 11 | 35.4 | 50 | 50 | |

| 595 | 1100 | 979 | 142 | 724 | 105 | 12.8 | 46.2 | 50 | 47 | |

| 650 | 1200 | 586 | 85 | 434 | 63 | 18.9 | 66.6 | 50 | 41 | |

| H13 | 480 | 900 | 1531 | 222 | – | – | 9 | 37 | 52 | – |

| 540 | 1000 | 1413 | 205 | – | – | 11 | 43 | 52 | – | |

| 595 | 1100 | 1193 | 173 | – | – | 15 | 49 | 52 | – | |

| 650 | 1200 | 814 | 118 | – | – | 22 | 59 | 52 | – |

Not:

- H13 çeliği için Akma Dayanımı sütunundaki “-” işareti, verilerin mevcut olmadığını göstermektedir.

- Oda Sıcaklığında Sertlik (HRC) sütunu, test öncesi ve sonrası değerleri virgülle ayrılmış şekilde gösterir.

- Teledyne VASCO, Allegheny Ludlum Industries ve Universal-Cyclops Steel Corp.'dan alınan veriler.

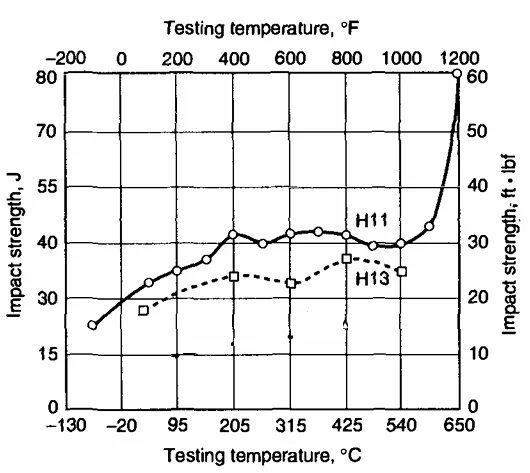

H11 ve H13 takım çeliklerinin CVN darbe tokluğunun test sıcaklığına bağlı fonksiyonu.

Bu grafik, H11 ve H13'ün daha yüksek sıcaklıklarda darbeye karşı daha dirençli hale geldiğini göstermektedir. Ancak H13, sıcaklık değişimlerine karşı daha hassastır ve artan sıcaklıklarla darbe dayanıklılığında daha belirgin bir artış göstermektedir.