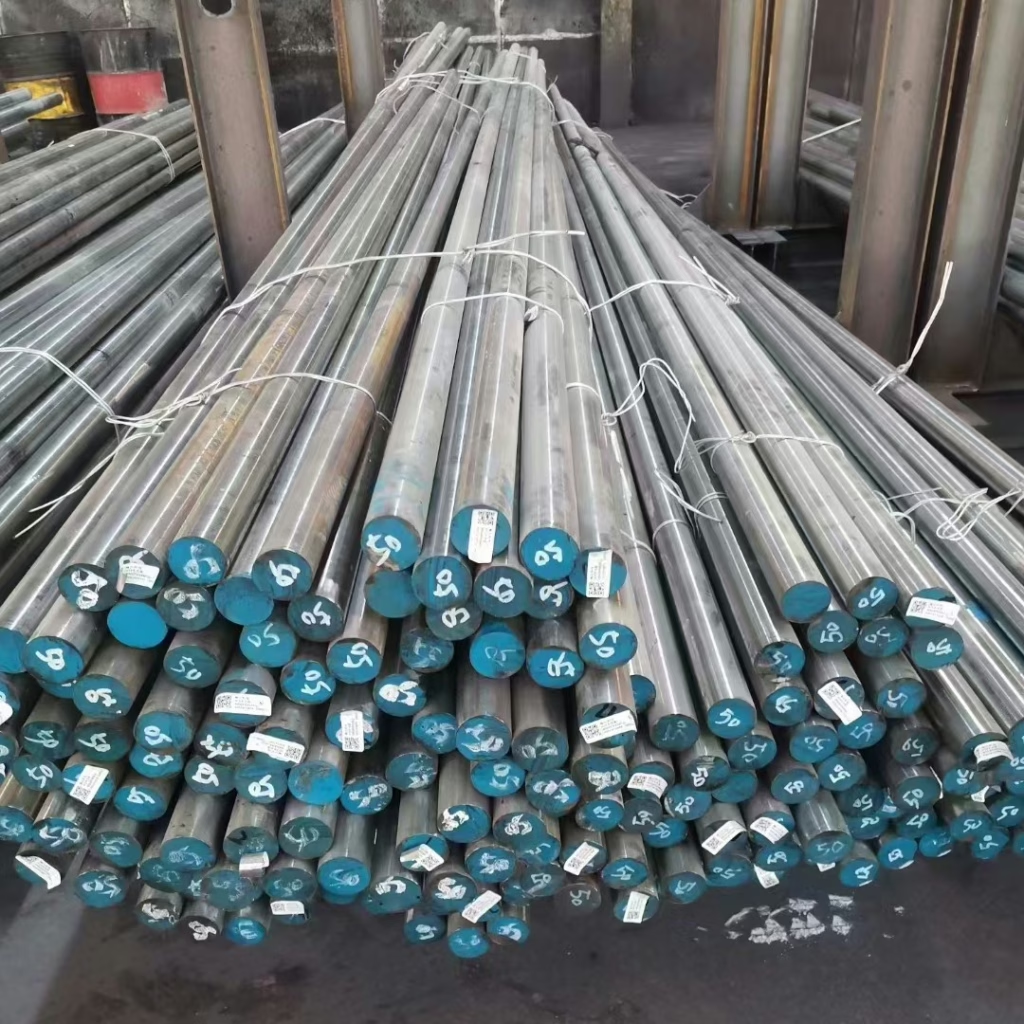

H10 Takım Çeliği | 1.2365 | SKD7

AOBO STEEL – Güvenilir Küresel Takım Çeliği Tedarikçisi

H10 takım çeliği, krom esaslı bir sıcak iş takım çeliğidir. Eşdeğer kaliteleri DIN (Almanya) 1.2365, JIS (Japonya) SKD7 ve GB'dir (Çin). 4Cr3Mo3SiV.

1. H10 Takım Çeliği Kimyasal Bileşimi1

| C | Mn | Si | P | S | Cr | Ay | Diğerleri |

| 0.35-0.45% | 0.20-0.70% | 0.80-1.25% | 0.03% | 0.03% | 3.00-3.75% | 2.00-3.00% | V 0.25-0.75%; Ni+Cu 0,75% |

2. H10 Takım Çeliğinin Mekanik ve Fiziksel Özellikleri

H10 takım çeliğindeki alaşım elementleri, zorlu sıcak iş ortamları için uygun hale getiren benzersiz bir mekanik ve fiziksel özellikler seti sağlar.

2.1 Sertlik Yetenekleri

H10 takım çeliğinin sertliği performansında kritik bir faktördür:

- Tavlanmış Sertlik: Tavlanmış (yumuşatılmış) halde H10, genellikle 192-229 HB sertlik aralığına sahip olup, işlenmesini kolaylaştırır.

- Söndürülmüş Sertlik: Uygun ısıl işlemden sonra H10 yaklaşık 56-59 HRC'lik söndürülmüş sertliğe ulaşabilir.

- Sıcak Sertlik: H10, orta (C dereceli) sıcak sertlik gösterir. Özellikle, uzun süreli yüksek sıcaklıklı çalışma ortamlarında, MOD H10 takım çeliği, H11 takım çeliğinden daha iyi sertliğini korur.

2.2 Sertleştirilebilirlik ve Isıl İşlem Tepkisi

H10, geniş bir kesit aralığında homojen sertlik elde edebilen derin sertleştirmeli bir çeliktir. Sertleştirme faktörü (D1) yaklaşık 5 inçtir. Hava ile sertleşen bir çelik olan H10, hava soğutması sırasında martensit oluşumuna izin vererek ısıl işlem sürecinde minimum bozulmaya katkıda bulunur.

2.3 Dayanıklılık ve Darbe Direnci

H10 takım çeliği, genellikle İyi (veya D kategorisi) olarak derecelendirilen mükemmel tokluk sunar. H10 gibi kromlu sıcak iş çelikleri, birçok sıcak iş operasyonu için avantajlı olan iyi tokluk ve şok direnci sunar. Bazı karşılaştırmalı veriler H11 veya H13'ten biraz daha düşük tokluk önerse de, H10 darbe dayanıklılığı gerektiren uygulamalar için sağlam bir seçim olmaya devam ediyor.

2.4 Aşınma Direnci

H10 takım çeliğinin aşınma direnci genellikle Orta (C/D kategorisi) olarak derecelendirilirken, bazı kaynaklar bunu orta-yüksek olarak sınıflandırır ve genellikle daha iyi performans gösterir. H11 Ve H13 takım çeliği Bu açıdan bakıldığında, sıcak dövme gibi zorlu proseslerde kullanılan kalıplar için iyi aşınma direnci hayati bir özelliktir.

2.5 Yüksek Sıcaklıklarda Performans

H10 takım çeliğinin öne çıkan bir özelliği, yüksek sıcaklıklarda yapısal bütünlüğünü koruyabilme yeteneğidir:

- Sıcak Mukavemet: Yumuşamaya karşı iyi bir direnç gösterir ve 500-550°C'ye kadar sıcaklıklarda bile yüksek sertliğini korur. Bu "kırmızı sertlik", yüksek hızlarda çalışan veya sıcak metalle doğrudan temas halinde olan aletler için olmazsa olmazdır.

- Tavlama Direnci: H10 orta-yüksek temperleme Belirli çalışma koşullarında H11 veya H13'ü aşabilecek direnç.

2.6 Termal Özellikler

H10 takım çeliği, termal çevrim içeren uygulamalar için oldukça uygundur:

- Isıl Yorgunluk ve Isıl Direnç: H10, sıcak iş takımlarında yaygın olarak görülen arıza türleri olan termal yorulma ve ısıl çekme direncine karşı iyi bir dirence sahiptir.

- Isıl İletkenlik: Yaklaşık 3% krom içeriğine sahip olan H10, H11 veya H13 gibi çeliklere (~5% Cr ve ~26 W/m·K) kıyasla daha yüksek bir ısıl iletkenliğe (yaklaşık 32 W/m·K) sahiptir. Bu gelişmiş ısıl iletkenlik, takım yüzeyinden verimli ısı dağılımı gerektiren uygulamalar için faydalıdır.

2.7 Boyutsal Kararlılık

Hava ile sertleşen bir çelik olan H10, ısıl işlem sırasında düşük bozulma avantajı sunarak, takımların istenilen şekil ve toleranslarını korumasını sağlar.

2.8 İşlenebilirlik

Uygun şekilde tavlandığında, H10 takım çeliği genellikle İyi (C kategorisi) olarak kabul edilen bir işlenebilirlik derecesine sahip olur ve bu da takımların etkili bir şekilde şekillendirilmesine ve hazırlanmasına olanak tanır.

En güncel H10 takım çeliği fiyat teklifi için bizimle iletişime geçmek üzere aşağıdaki formu doldurun!

3. H10 Takım Çelik Isıl İşlemi

H serisinden sağlam bir krom bazlı sıcak iş takım çeliği olan H10 takım çeliği, sıcak dövme, ekstrüzyon ve kalıp dökümü gibi zorlu uygulamalar için tasarlanmıştır. Genellikle 315°C ila 650°C (600°F ila 1200°F) arasındaki aşırı çalışma sıcaklıklarındaki performansı büyük ölçüde hassas ısıl işleme dayanır.

3.1 H10 Isıl İşleminde Kritik Adımlar

H10 takım çeliğinden en yüksek performansı elde etmek birkaç belirgin ve hayati aşamayı içerir. İstenilen mikro yapı ve mekanik özellikleri geliştirmek için her adım dikkatlice kontrol edilmelidir.

3.2 Tavlama

Tavlama, genellikle H10 takım çeliği için ilk adımdır. Çeliğin daha kolay işlenebilmesi için yumuşatılması ve sonraki ısıl işlemler için homojen bir mikro yapı oluşturulması açısından kritik öneme sahiptir.

- Amaç: Çeliği işlenebilirlik açısından yumuşatmak ve mikro yapısal homojenlik oluşturmak.

- Önerilen Sıcaklık: 845°C ila 900°C (1550°F ila 1650°F).

- Soğutma Prosedürü: Saatte yaklaşık 22°C (40°F/saat) hızında yavaş bir soğutma önerilir.

- Hedef Sertlik: Amaç 192 ile 229 HB arasında tavlanmış sertliğe ulaşmaktır.

- Ortaya Çıkan Mikro Yapı: Uygun şekilde tavlanmış bir H10, sertleştirme sırasında etkili ostenit oluşumu ve tane incelmesi için ideal olan, ferrit matrisi içinde dağılmış küresel karbürler sergileyecektir.

3.3 Ön ısıtma

Ön ısıtma, sertleştirmeden önce hayati bir aşamadır. Isıl şoku önemli ölçüde azaltır, alet yüksek sıcaklık fırınına girdiğinde bozulmayı veya çatlamayı en aza indirir.

- Amaç: Isıl şoku azaltmak, bozulma/çatlama risklerini azaltmak, işleme gerilimlerini gidermek ve yüksek ısılı ostenitleme fırınında geçirilen süreyi azaltmak.

- Tipik Sıcaklık: Yaklaşık 815°C (1500°F) yaygındır. Kademeli ön ısıtma da faydalı olabilir.

- Süre: Aletin tüm kesitinin eşit şekilde ısıtıldığından emin olun.

3.4 Austenitleme (Sertleştirme)

Austenitleme (veya sertleştirme), H10 takım çeliğini hassas bir yüksek sıcaklığa ısıtmayı içerir. Bu, mikro yapısını ostenite dönüştürür ve temperleme sırasında sertlik ve ikincil sertleştirme özellikleri için önemli olan temel alaşım karbürlerini çözer.

- Amaç: Çeliğin yapısını ostenite dönüştürmek ve gerekli alaşım elementlerini (Krom, Molibden, Vanadyum gibi) katı çözeltiye dönüştürmek.

- Önerilen Sıcaklık: Genellikle 1010°C ile 1040°C (1850°F ile 1900°F) arasındadır.

- Tutma Süresi: Sadece tamamen ısınana kadar sıcaklıkta tutun (genellikle sıcaklığa ulaştıktan sonra 15-40 dakika). H10 için uzun süreli ıslatmadan kaçının. Austenitleme sıcaklığı çözünmüş karbürleri, Ms sıcaklığını ve tutulan osteniti etkiler.

3.5 Söndürme

Östenitlemeden sonra, söndürme çeliği hızla soğutur ve östeniti martenzite dönüştürür; sert, istenen mikro yapıdır.

- Amaç: Çeliği hızla soğutarak, osteniti sert martenzitik yapıya dönüştürmek.

- Önerilen Söndürme Ortamı: H10 (hava sertleştirme sınıfı) için hava ile söndürme tercih edilir ve bu, kalıntı gerilmeleri ve boyutsal değişimleri en aza indirir.

- Büyük Kesitler İçin Alternatifler: Çok büyük kesitlerde hava üfleme veya yağ söndürme gerekebilir.

- Kritik Not: H10 takım çeliği asla su ile söndürülmemelidir.

- İsteğe Bağlı Yöntem: Tuz banyosunda söndürme (yaklaşık 540-595°C veya 1000-1100°F) ve ardından hava soğutması da uygulanabilir.

- Ortaya Çıkan Mikro Yapı: Esas olarak martensit ve bir miktar da ostenit kalıntısı.

3..6 Temperleme

Tavlama, söndürmeden sonraki son ve vazgeçilmez adımdır. Sertleştirilmiş H10 stres altındadır ve kırılgan olabilir; tavlama bu stresleri giderir ve tokluğu önemli ölçüde artırır.

- Amaç: İç gerilimleri gidermek, tutulan osteniti dönüştürmek, ikincil sertleştirme için ince alaşımlı karbürleri çökeltmek (sıcak mukavemeti artırmak) ve tokluğu iyileştirmek.

- Zamanlama: Çatlamayı önlemek için, söndürme işleminden sonra mümkün olan en kısa sürede (ideal olarak oda sıcaklığına ulaşmadan önce) temperleyin.

- Tipik Sıcaklık Aralığı: 550°C ila 650°C (1020°F ila 1200°F). H10, 540°C (1000°F) civarında ikincil bir sertleşme zirvesi gösterir.

- Çoklu Tavlama: H10'un tutulan ostenit dönüşümünü en üst düzeye çıkarmak ve tokluğu optimize etmek için en az iki (genellikle dört) tavlama döngüsü gereklidir.

- Bekletme Süresi: Her bir kıvamın 2 ila 4 saat arasında bir suda bekletilmesi gerekir.

- Hedef Çalışma Sertliği: Uygulamaya bağlı olarak genellikle 38 ila 54 HRC.

3.7 H10 Takım Çelik Isıl İşlem Parametrelerinin Özeti

Hızlı referans için, H10 takım çeliğinin ısıl işleminin temel parametreleri şunlardır:

| İşlem Adımı | Sıcaklık Aralığı | Önemli Hususlar |

| Tavlama | 845-900°C (1550-1650°F) | Yavaş soğutma yaklaşık 22°C/saat (40°F/saat). Hedef: 192-229 HB. |

| Ön ısıtma | ~815°C (1500°F) | Her tarafını eşit şekilde ısıtın. |

| Austenitleştirme | 1010-1040°C (1850-1900°F) | Sıcaklığa ulaştıktan sonra 15-40 dakika bekleyin. Uzun süre bekletmekten kaçının. |

| Söndürme | Hava söndürme (önerilir). Tuz banyosu: 540-595°C. | Asla su ile söndürmeyin. Büyük bölümlerde yağ veya hava üfleme. |

| Temperleme | 550-650°C (1020-1200°F) | Söndürmeden hemen sonra temperleyin. 2-4 çevrim, her biri 2-4 saat. Hedef: 38-54 HRC. |

3.8 H10 Takım Çeliğinin Yüzey İşlemleriyle Geliştirilmesi

Aşınma direncini daha da artırmak için H10 takım çeliğine nitrürleme gibi yüzey işlemleri uygulanabilir.

- Nitrürleme: Bu işlem, çeliğin yüzeyine azot vererek son derece sert bir dış tabaka (genellikle 1000 HV'yi aşar) oluşturur.

- Faydalar: Aşınma direncini ve aşınmaya karşı dayanıklılığını önemli ölçüde artırır.

- Temel Özellikler: Nitrürleme işlemi genellikle 540°C civarında, genellikle H10'un temperleme aralığının altında veya içinde gerçekleştirilir. Bu işlem, daha önceki ısıl işlemle elde edilen çekirdek tokluğunu ve mukavemetini olumsuz etkilemeden yüzeyi sertleştirir.

4. Uygulamalar

H10 takım çeliğinin dengeli özellikleri, onu çeşitli sıcak kalıplama uygulamaları için ideal hale getirir ve yüksek sıcaklıktaki metal şekillendirme işlemleri için takım seçeneklerini optimize eder.

4.1 Sıcak Dövme: H10 ile Dayanıklı Kalıplar ve Aletler Üretmek

Sıcak dövmede, özellikle uzun süreli sıcak iş parçalarıyla temas yaşayan pres dövme kalıplarında H10 takım çeliği değerini göstermektedir.

Yetenekleri arasında şunlar yer alır:

- Alüminyum, magnezyum, bakır, pirinç ve çeliğin dövülmesi için kalıplar.

- Alüminyum dövme için kullanılan delme ve kalıplar (genellikle 44-48 HRC'ye kadar ısıl işlem görürler), burada H10, H11 ve H13'e güvenilir bir alternatiftir.

H10 takım çeliğinin tokluğu ve sıcak sertliği, bu zorlu dövme ortamlarında uzun ömür ve tutarlı performans sağlar.

4.2 Sıcak Ekstrüzyon: H10'un Dayanıklılığıyla Takımların Optimize Edilmesi

H10 takım çeliği, çok çeşitli metallerde sıcak ekstrüzyon takımlama için sıklıkla belirtilen bir malzemedir.

Bu alandaki temel H10 takım çeliği uygulamaları şunlardır:

- Ekstrüzyon Kalıpları: Alüminyum, magnezyum, bakır, pirinç ve çelik için.

- Mandrel: H10, aşınma direnci ve sıcaklığa karşı dayanıklılığı nedeniyle özellikle bakır alaşımlı sıcak ekstrüzyon mandrelleri için uygundur.

- Yardımcı Takımlar: Alüminyum ve magnezyum ekstrüzyon proseslerinde kullanılan kukla bloklar, destek elemanları ve kalıp halkaları da H10'un özelliklerinden faydalanmaktadır.

4.3 Pres Döküm: Yüksek Sıcaklık Bakır Alaşımlı Kalıplar için H10

H11, H12 ve H13 alüminyum ve magnezyum dökümünde yaygınken, H10 takım çeliği daha yüksek sıcaklık alaşımlarını içeren uygulamalar için tercih edilir.

- Bakır Döküm Kalıpları: H10 özellikle bakır döküm kalıpları için önerilir. Bakır alaşımlı dökümün yüksek sıcaklıklarında sertliği etkili bir şekilde koruyabilme yeteneği onu tercih edilen seçim haline getirir.

4.4 Değiştirilmiş H10 (H10 mod) ile Geliştirilmiş Performans

Değiştirilmiş H10 (H10 mod), termal iletkenlikte belirgin bir avantaj sunar (yaklaşık 32 W/m·K, H11/H13 için 26 W/m·K'ye kıyasla). Bu üstün ısı dağılımı, çeşitli H10 takım çeliği uygulamalarında kritik öneme sahiptir:

- Ağır Su Soğutmalı Aletler: Hızlı ısı çıkarımı gerektiren küçük aletlerde (<100mm kalınlığında) etkilidir.

- Yüksek Hızlı Presler: Kısa çevrim süreleri için termal yönetimin önemli olduğu Hatebur presleri gibi ekipmanlarda kullanılır.

- Otomotiv Bileşenlerinin Pres-Sertleştirilmesi: H10 mod, pres sertleştirme (sıcak damgalama) takımlarında giderek daha fazla kullanılmaktadır. Kalıbın verimli ısı tahliyesi, parçada istenen martenzitik dönüşümün elde edilmesi için hayati önem taşır.

4.5 H10 Takım Çelik Uygulamaları Özeti

Aşağıdaki tabloda yaygın H10 takım çeliği uygulamaları ve her biri için uygun olmasını sağlayan temel özellikler özetlenmiştir:

| Uygulama Kategorisi | Belirli H10 Takım Çelik Kullanımları | Anahtar H10 Özellikleri Kaldıraçlı | Hedef Malzemeler |

| Sıcak Dövme | Pres dövme kalıpları, genel dövme takımları, zımbalar | Sıcak sertlik, tokluk, aşınma direnci | Al, Mg, Cu, Pirinç, Çelik |

| Sıcak Ekstrüzyon | Ekstrüzyon kalıpları, mandrel (özellikle bakır alaşımları için), sahte bloklar, destekleyiciler | Sıcak sertlik, yüksek sıcaklıkta aşınma direnci, tokluk | Al, Mg, Cu, Pirinç, Çelik |

| Pres Döküm | Özellikle bakır döküm için kalıplar | Mükemmel yüksek sıcaklık sertlik tutma özelliği | Bakır alaşımları |

| Yapısal Bileşenler | Ağır su soğutmalı takımlar, yüksek hızlı pres takımları ve presle sertleştirme takımları | Yüksek mukavemet, tokluk | Çeşitli |

| Değiştirilmiş H10 (H10 mod) | Ağır su soğutmalı takımlar, yüksek hızlı pres takımları, pres sertleştirme takımları | Yüksek ısı iletkenliği, sıcak sertlik, iyi tokluk | Çeşitli (ısı çıkarma) |

5. H10 takım çeliği eşdeğer dereceleri

- DIN (Almanya): 1.2365 (32CrMoV12-28 olarak da bilinir)

- AFNOR (Fransa): 32 DCV 28 veya 32CDV12-28

- JIS (Japonya): SKD7

- BS (İngiliz Standardı): BH10

- UNS (Birleşik Numaralandırma Sistemi): T20810

- GB(Çin): 4Cr3Mo3SiV

- Bringas, JE (Ed.). (2004). Karşılaştırmalı dünya çelik standartları el kitabı (3. baskı). ASTM International. ↩︎

Premium H10 Takım Çeliği mi arıyorsunuz?

Üzerinde 20 yıllık dövme uzmanlığı, Aobo Steel, tam olarak sizin özelliklerinize göre uyarlanmış en yüksek kalitede H10 takım çeliği sunar. Deneyimli ekibimiz size en iyi malzeme çözümlerini ve teknik desteği sağlamaya hazırdır.

Bugün bizimle iletişime geçin! Kişiselleştirilmiş bir teklif veya uzman danışmanlığı almak için lütfen aşağıdaki formu doldurun.