Odhadovaná doba čtení: 10 minut

Klíčové poznatky

- Oceli H11 a H13 jsou nástrojové oceli AISI pro práci za tepla, známé pro svou vysokou pevnost a tvrdost při zvýšených teplotách.

- H13 má vyšší obsah vanadu, což zvyšuje jeho odolnost proti opotřebení ve srovnání s H11, která nabízí lepší houževnatost.

- Obě oceli vyžadují specifické procesy tepelného zpracování, včetně předehřevu a chlazení vzduchem, aby se dosáhlo optimálního výkonu.

- Použití se liší: H13 vyniká v prostředí s vysokým opotřebením, zatímco H11 je preferována tam, kde je kritická houževnatost.

- Volba mezi ocelí H11 a H13 závisí na specifických požadavcích na odolnost proti opotřebení a houževnatost v daných aplikacích.

Obsah

H11 a H13 oceli patří do Americký institut pro železo a ocel (AISI) Řada H ocelí pro práci za tepla, představující dva nejpoužívanější typy chromu 5% nástrojové oceli pro práci za tepla. Tyto oceli jsou klíčovými materiály ve výrobě, jejichž hlavní výhodou je schopnost zachovat si vynikající pevnost a tvrdost i za vysokých teplot.

Přestože sdílejí zásadní podobnosti ve vlastnostech, jemné rozdíly v chemickém složení poskytují každému z nich zřetelné výkonnostní výhody. Proto by v praktických aplikacích měla být volba mezi H11 a H13 provedena pečlivě na základě specifických provozních podmínek formy a požadované životnosti.

H11 a H13 jsou obě středně legované oceli kalitelné na vzduchu nebo ultravysokopevnostní oceli. Vhodnými procesy tepelného zpracování lze jejich mez kluzu 0,2% zvýšit na úrovně daleko přesahující 1380 MPa.

Klasifikace a sdílený metalurgický základ

Oceli H11 a H13 patří do podkategorie ocelí pro práci za tepla na bázi chromu H10-H19. Sdílejí stejný metalurgický základ, který se vyznačuje středním obsahem uhlíku a vysokým obsahem chromu a dalších karbidotvorných prvků.

Ekvivalentní stupně H11 vs. H13:

| US (AISI) | Německo (DIN / W-č.) | Japonsko (JIS) | Čína (GB) | Spojené království (BS) |

| H11 | 1,2343 (X37CrMoV5-1) | SKD6 | 4Cr5MoSiV | BH11 |

| H13 | 1,2344 (X40CrMoV5-1) | SKD61 | 4Cr5MoSiV1 | BH13 |

Tyto dva typy oceli sdílejí tři klíčové vlastnosti:

Zaprvé se používají při vysokoteplotním zpracování za tepla, jako je tlakové lití hliníkových slitin, a odolávají provozním podmínkám až do 600 °C.

Za druhé, všechny vykazují extrémně vysokou prokalitelnost a jsou to oceli kalitelné na vzduchu. Dokonce i velké ocelové součásti lze plně vykalit zevnitř ven pouhým ochlazením na vzduchu. Chlazení vzduchem minimalizuje vnitřní pnutí a rozměrové změny vznikající během tepelného zpracování.

Konečně, jak H11, tak H13 jsou sekundárně kalené oceli. Musí být popouštěny při teplotách nad přibližně 510 °C, aby se vysrážely jemné karbidy slitiny, čímž se dosáhne optimálního výkonu. Tento proces popouštění za vysoké teploty nejen účinně uvolňuje pnutí, ale je také klíčovým důvodem, proč si zachovávají stabilní výkon během provozu za vysokých teplot. Horní hranice tohoto provozu za vysokých teplot musí zůstat pod teplotou popouštění.

Chemické složení: Rozdíl ve vanad

Hlavní rozdíl mezi ocelemi H11 a H13 spočívá především v obsahu vanadu (V).

Složení H11 a H13

| AISI | UNS č. | DIN | C (%) | Mn (%) | Si (%) | Cr (%) | Ni (%) | Po (%) | V (%) |

| H11 | T20811 | 1.2343 | 0.33-0.43 | 0.20-0.50 | 0.80-1.20 | 4.75-5.50 | 0,30 max | 1.10-1.60 | 0.30-0.60 |

| H13 | T20813 | 1.2344 | 0.32-0.45 | 0.20-0.50 | 0.80-1.20 | 4.75-5.50 | 0,30 max | 1.10-1.75 | 0.80-1.20 |

Tento rozdíl v obsahu vanadu je hlavním rozlišovacím faktorem v mechanickém výkonu:

| Funkce | H11 | H13 |

| Obsah vanadu (V) | Nižší (např. 0,30–0,60%) | Vyšší (např. 0,80–1,25%) |

| Odolnost proti opotřebení | Dobrý | Vyšší díky karbidům V |

| Houževnatost | Vyšší/lepší lomová houževnatost | Mírně nižší |

| Tvrdost za horka/odolnost za popouštění | Vynikající | O něco lepší |

Porovnání výkonnosti: Mechanické vlastnosti

Hlavní rozdíl v mechanických vlastnostech mezi H11 a H13 pramení z jejich chemického složení, přičemž H13 má vyšší obsah vanadu.

Pokud jde o odolnost proti opotřebení, H13 nabízí vynikající výkon. Jeho vyšší obsah vanadu podporuje tvorbu hojného množství tvrdých karbidů vanadu, což vede k odolnosti proti opotřebení, která překračuje H11. Díky tomu je velmi vhodný pro aplikace s vysokým opotřebením, jako je kování za tepla nebo protlačování za tepla.

H11 však nabízí vynikající houževnatost. Karbidové částice použité v H13 pro zvýšení odolnosti proti opotřebení někdy fungují na úkor určité houževnatosti. Proto H11 vykazuje vyšší lomovou houževnatost.

Co se týče tepelné tvrdosti, obě oceli fungují výborně, ale H13 má mírnou výhodu. To je opět způsobeno tím, že H13 obsahuje více vanadu.

Tepelné zpracování a kvalitní výroba

Procesy tepelného zpracování pro oceli H11 a H13 jsou zásadní pro maximalizaci jejich výkonu. Vzhledem k tomu, že obě oceli se kali na vzduchu, jsou si jejich základní kroky tepelného zpracování velmi podobné a obvykle zahrnují předehřev, austenitizaci, kalení a následné sekundární nebo terciární popouštění za vysokých teplot.

Standardní tepelné zpracování

Nejprve se provádí předehřev, kdy by se ocel měla předehřát na teplotu mezi 790 °C a 815 °C, než se rovnoměrně zahřeje na konečnou kovací nebo austenitizační teplotu.

Austenitizační teplota oceli H11 se obvykle pohybuje mezi 995 °C a 1025 °C, zatímco austenitizační teplota oceli H13 je o něco vyšší, obvykle mezi 995 °C a 1040 °C. Během tohoto kroku musí být použita kontrolovaná ochranná atmosféra, aby se zabránilo oduhličení povrchu oceli.

Kalení je třetím krokem. Oceli H11 a H13 musí být ochlazeny na vzduchu, protože tato metoda zajišťuje minimální zbytkové napětí v materiálu. Tyto oceli se nikdy nesmí kalit ve vodě.

A konečně, popouštění. Pro dosažení sekundárního kalení a uvolnění pnutí se důrazně doporučuje sekundární popouštění nebo vícenásobné popouštěcí cykly. Teplota popouštění musí překročit vrchol sekundárního kalení 510 °C. Konkrétně u oceli H13 optimalizuje popouštění v rozsahu 565 °C až 650 °C její účinek sekundárního kalení.

Zlepšení kvality (ESR/VAR)

Aby splňovaly požadavky náročných aplikací, jsou oceli H11 a H13 často podrobovány specializovaným výrobním procesům, které dále zvyšují jejich kvalitu a výkon.

Pokud jde o zlepšení kvality tavení, tyto dvě oceli často využívají tavicí technologie, jako například elektrostruskové přetavování (ESR) nebo vakuové obloukové přetavování (VAR).

Ve srovnání s konvenčně tavenými ocelemi proces ESR nebo VAR výrazně zvyšuje tažnost a houževnatost materiálu. Zejména proces VAR dosahuje extrémně nízkého obsahu nečistot a vysoké mikrostrukturální uniformity. Pro vysoce výkonné tlakové licí formy nebo vstřikovací formy H13 se přetavování ESR stalo běžným výrobním požadavkem. Naše společnost nabízí materiály ESR H13 a H11.

Úprava povrchu

Pro zlepšení povrchových vlastností se oceli H11 i H13 obvykle nitridují. Nitridace je chemické tepelné zpracování, které na povrchu oceli vytváří extrémně kalené vrstvy. H11 a H13 dosahují po nitridaci vysoké pevnosti v jádru a vysoké povrchové tvrdosti. Zejména H13 vykazuje vynikající odezvu na nitridaci s povrchovou tvrdostí dosahující 1000–1200 HV. Vynikající odolnost H13 vůči vysokoteplotnímu popouštění navíc zajišťuje, že si její vnitřní jádro zachovává svou původní vysokou pevnost, aniž by během nitridačního ohřevu změklo.

Žádosti a kritéria výběru

Při výběru mezi H11 a H13 se v podstatě jedná o vyvážení vysoké odolnosti H13 proti opotřebení a vysoké houževnatosti H11.

- Aplikace pro tlakové lití: Oba materiály představují průmyslová srovnávací měření. H13 má nejširší rozsah použití a běžně se používá pro tlakové lití slitin hliníku, zinku a hořčíku, zatímco H11 se často používá pro tlakové lití hliníku a olova.

- Kování a protlačování za tepla: H13 je všestrannější volbou pro kovací nástroje pro práci za tepla. H11 se běžně používá pro razníky a matrice při kování hliníku (HRC 44-48) nebo pro malosériové válcování za tepla.

- Plastové formy: Oba materiály jsou vhodné. H13 je nejlepší volbou, zejména ESR přetavený H13, který je preferovanou volbou pro výrobu vysoce leštěných přesných forem, jako jsou automobilové čočky. H11 je vhodný pro vysokoteplotní aplikace vstřikování plastů, kde provozní teploty přesahují 300 °C.

- Letecké konstrukční komponenty: Obě jsou slitiny s ultra vysokou pevností. H11 se častěji používá u vysoce namáhaných součástí, jako jsou podvozky letadel a pláště raket, protože si musí udržovat vysokou pevnost i při zvýšených teplotách. H13 se v minulosti také široce používala, ale její použití v této oblasti s příchodem nových vysoce houževnatých ocelí kleslo.

Shrnutí pro výběr:

Zvolte H13, když:

- Pokud je primárním požadavkem vysoká odolnost proti opotřebení, obsahuje H13 vyšší množství vanadu (V), což umožňuje tvorbu dispergovanějších, tvrdších karbidů vanadu. Díky tomu je v prostředí s abrazivním opotřebením, jako je například protlačování za tepla a kování s vysokým opotřebením, lepší než H11.

- Pokud je požadována optimální tvrdost za červena a odolnost proti popouštění, nabízí H13 mírně vyšší stabilitu při zvýšených teplotách, lépe si zachovává tvrdost a pevnost za podmínek vysoké teploty.

- Pro univerzální nástroje pro práci za tepla a tlakové lití zůstává H13 nejrozšířenější univerzální nástrojovou ocelí pro práci za tepla, zejména v aplikacích pro tlakové lití.

Zvolte H11, když:

- Pokud je vyžadována maximální houževnatost, H11 nabízí ve srovnání s H13 vynikající lomovou houževnatost a tažnost, což z něj činí bezpečnější volbu pro aplikace zahrnující rázové zatížení, kde je zásadní zabránit neočekávanému praskání formy.

- Při použití pro vysoce pevné konstrukční komponenty odolává H11 měknutí a udržuje si vysokou pevnost při teplotách až 540 °C, což z něj činí běžně používaný materiál ve vysoce namáhaných leteckých a kosmických komponentách, jako jsou například podvozky.

Doplňující údaje

Shromáždili jsme směrodatné údaje o H11 a H13, které, jak doufáme, budou pro naše čtenáře užitečné.

Porovnání ostatních parametrů

| Faktor | Nástrojové oceli H11 | Nástrojové oceli H13 |

| Obvyklá pracovní tvrdost, HRC | 38-55 | 40-53(Tvrdost oceli H13) |

| Hloubka kalení | D | D |

| Nejjemnější velikost zrna při plné tvrdosti, Shepherd Standard | 8 | 8 |

| Tvrdost povrchu po kalení, HRC | 53-55 | 51-54 |

| Tvrdost jádra (25 mm nebo 1 in., průměr kruhového průřezu), HRC | 53-55 | 51-54 |

| Kalící médium | A | A |

| Teplota kalení, °C (°F) | 995-1025 (1825-1875) | 995-1040 (1825-1900) |

| Změna rozměrů při kalení | L | L |

| Bezpečnost při kalení | H | H |

| Náchylnost k oduhličení | H | H |

| Přibližná tvrdost válcovaná nebo kovaná, HB | 500 | 500 |

| Tvrdost žíhaná, HB | 192-229 | 192-229 |

| Teplota žíhání, °C (°F) | 845-900 (1550-1650) | 845-900 (1550-1650) |

| Rozsah temperování, °C (°F) | 540-650 (1000-1200) | 540-650 (1000-1200) |

| Teplota kování, °C (°F) | 1065-1150 (1950-2100) | 1065-1150 (1950-2100) |

Nástrojové oceli H11 a H13 mají mnoho podobností, pokud jde o jejich mechanické vlastnosti, tepelné zpracování vlastnosti a schopnosti kování. Primární rozdíl spočívá v jejich rozsahu tvrdosti, přičemž H13 nabízí mírně vyšší tvrdost pro náročnější aplikace. Volba mezi těmito dvěma ocelemi závisí na specifických požadavcích zamýšleného použití, jako je úroveň odolnosti proti opotřebení, houževnatost a potřebná rozměrová stabilita.

Tahové vlastnosti nástrojových ocelí H11 a H13 při zvýšených teplotách

| Ocelový typ | Testovací teplota (°C) | Testovací teplota (°F) | Pevnost v tahu (MPa) | Pevnost v tahu (ksi) | Mez kluzu (0,21 TP3T offset) (MPa) | Mez kluzu (0,21 TP3T offset) (ksi) | Prodloužení (50 mm) (%) | Zmenšení plochy (%) | Tvrdost při pokojové teplotě (HRC) Před testování | Tvrdost při pokojové teplotě (HRC) Po testování |

| H11 | Pokoj | Pokoj | 1806 | 262 | 1482 | 215 | 10 | 35.8 | 50 | 50 |

| 150 | 300 | 1689 | 245 | 1358 | 197 | 10.1 | 36.1 | 50 | 50 | |

| 260 | 500 | 1600 | 232 | 1345 | 195 | 9.8 | 34.5 | 50 | 50 | |

| 345 | 650 | 1579 | 229 | 1317 | 191 | 10 | 35.2 | 50 | 50 | |

| 425 | 800 | 1510 | 219 | 1289 | 187 | 11.4 | 38.7 | 50 | 50 | |

| 480 | 900 | 1427 | 207 | 1145 | 166 | 12.2 | 38.9 | 50 | 50 | |

| 540 | 1000 | 1241 | 180 | 965 | 140 | 11 | 35.4 | 50 | 50 | |

| 595 | 1100 | 979 | 142 | 724 | 105 | 12.8 | 46.2 | 50 | 47 | |

| 650 | 1200 | 586 | 85 | 434 | 63 | 18.9 | 66.6 | 50 | 41 | |

| H13 | 480 | 900 | 1531 | 222 | – | – | 9 | 37 | 52 | – |

| 540 | 1000 | 1413 | 205 | – | – | 11 | 43 | 52 | – | |

| 595 | 1100 | 1193 | 173 | – | – | 15 | 49 | 52 | – | |

| 650 | 1200 | 814 | 118 | – | – | 22 | 59 | 52 | – |

Poznámka:

- „-“ ve sloupcích Mez kluzu pro ocel H13 znamená, že data nebyla k dispozici.

- Sloupec Tvrdost při pokojové teplotě (HRC) zobrazuje hodnoty před a po testování oddělené čárkou.

- Údaje z Teledyne VASCO. Allegheny Ludlum Industries a Universal-Cyclops Steel Corp.

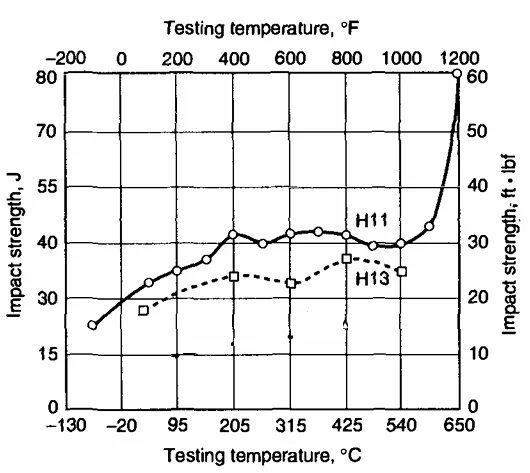

Rázová houževnatost CVN nástrojových ocelí H11 a H13 jako funkce zkušební teploty.

Tento graf naznačuje, že H11 a H13 se stávají odolnějšími vůči nárazu při vyšších teplotách. H13 je však citlivější na změny teplot a vykazuje výraznější nárůst rázové houževnatosti s rostoucí teplotou.