În industria oțelului de scule, ESR mijloace Retopirea zgurii electrice.

Pentru a îmbunătăți calitatea, unele tipuri de oțel sunt supuse unor procese de retopire, cum ar fi retopirea cu arc în vid (VAR) și retopirea electro-zgură (ESR). Pe măsură ce matrițele devin mai mari și necesită caracteristici mai specializate, utilizarea oțelului retopit a crescut.

În comparație cu VAR, ESR oferă mai multe avantaje. Este mai ieftin pentru că nu necesită echipament de vid. În plus, procesul de rafinare electro-zgură îmbunătățește calitatea suprafeței lingoului de oțel, permițând chiar și lingourilor cu secțiune transversală mare să obțină o structură uniformă.

Deși există diverse metode și aplicații tehnice pentru metalurgia electro-zgură, ESR rămâne tehnologia sa de bază și de bază. Acest articol va prezenta procesul ESR și semnificația acestuia. AoboSteel poate furniza clienților oțel de scule fabricat folosind procesul ESR.

Principiile de bază ale procesului ESR

Procesul ESR folosește curent pentru a genera căldură de rezistență prin stratul de electro-zgură. Această căldură topește electrodul (materialul de bază) pentru a atinge următoarele obiective:

- Un strat special de zgură electrică poate obține rafinare.

- Reducerea incluziunilor nemetalice și puritate îmbunătățită.

- Se formează o structură uniformă și fină în direcțiile de secțiune transversală și lungime.

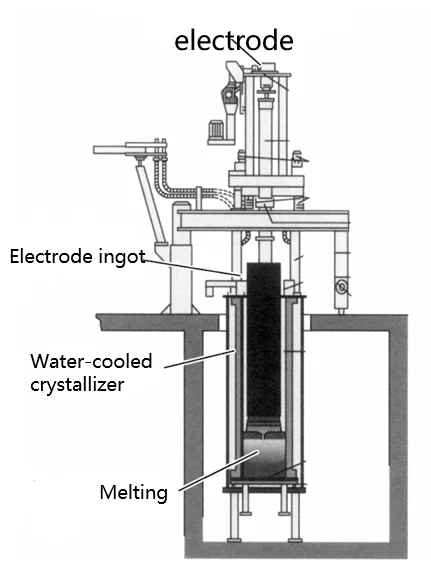

Procesul de retopire a zgurii electrice (ESR) și principiul său de bază de lucru pot fi simplificate și rezumate după cum urmează:

- Stabilirea circuitului: Introduceți electrodul consumabil într-un cristalizator de cupru răcit cu apă care conține zgură solidă sau lichidă. Apoi, conectați-l la un transformator printr-o rețea scurtă pentru a forma circuitul de alimentare. Acest circuit include electrodul consumabil, zgura topită și bazinul de metal topit din partea de jos.

- Rezistenta incalzire: Curentul trece prin ieșirea transformatorului și curge prin zgura din circuit. Datorită rezistenței mari a zgurii, cea mai mare parte a tensiunii de la transformator scade peste zgură, rezultând o cantitate mare de generare de căldură. Zgura generează căldură și transferă energie termică către electrod (pentru topire), către metalul lichid care părăsește electrodul (pentru supraîncălzire) și către suprafața lingoului, ajutând la menținerea gradienților de temperatură necesari în lingoul de solidificare.

- Electrod consumabil: Datorită încălzirii rezistive, zgura topită se află într-o stare de temperatură ridicată, mult mai mare decât punctul de topire al metalului. Această temperatură ridicată face ca capătul electrodului consumabil introdus în zgură să se topească treptat.

- Desprinderea picăturilor de metal: Metalul topit se adună în picături, desprinzându-se de vârful electrodului sub forța gravitației și trecând prin zgură în bazinul de metal topit de dedesubt.

- Solidificare prin răcire: Cristalizatoarele răcite cu apă răcesc forțat bazinul de metal topit, determinând ca metalul lichid să se solidifice și să formeze un lingou treptat.

Caracteristicile VSH

Retopirea cu zgură electrică a oțelului pentru matriță aparține metodei secundare de rafinare a oțelului pentru matriță. Electrodul consumabil este materia primă obținută din metodele de topire a oțelului cu matriță, cum ar fi cuptoarele cu arc electric, cuptoarele cu inducție, cuptoarele cu inducție în vid și cuptoarele consumabile în vid. Scopul topirii cu zgură electrică a oțelului de matriță este de a purifica în continuare oțelul și aliajul și de a îmbunătăți structura cristalină a lingoului pe baza topirii primare pentru a obține produse metalice de înaltă calitate.”

Principalele caracteristici (avantaje) ale repopirii cu zgură electrică a oțelului de matriță:

- Turnarea la presiune scăzută mărește calitatea și reduce poluarea. Topirea, turnarea și solidificarea au loc într-un mediu aproape pur, reducând contaminarea oțelului topit și reducând poluarea. Condițiile de presiune scăzută reduc conținutul de gaze nocive, cum ar fi oxigenul și hidrogenul, prevenind oxidarea metalelor sau absorbția gazelor nocive, îmbunătățind astfel calitatea pieselor turnate. Acest lucru are asemănări cu topirea în vid, dar costul poate fi mai mic.

- Condiții favorabile de reacție metalurgică:

- Temperatură ridicată: Temperatura bazinului de zgură este de obicei peste 1750 ℃ (3182 ℉) și poate ajunge local la aproximativ 1900 ℃ (3452 ℉). Supraîncălzirea topiturii de oțel poate atinge 450 ℃ (824 ℉). Această temperatură ridicată accelerează progresul reacțiilor fizice și chimice metalurgice.

- Contact și amestecare suficiente: Contactul complet între oțel și zgură, împreună cu efectul de agitare al forțelor electromagnetice, reînnoiește continuu suprafețele de contact dintre oțel și zgură, intensificând reacțiile metalurgice și promovând îndepărtarea impurităților nocive și a incluziunilor nemetalice. Acest lucru se traduce printr-o mai bună desulfurare, dezoxidare și îndepărtare a incluziunii.

- Structură uniformă și densă: Solidificarea secvenţială de sus în jos asigură structura cristalină uniformă şi densă a lingoului de metal retopit. Blatul are întotdeauna un bazin de metal lichid și un bazin de zgură fierbinte, care asigură atât conservarea căldurii, cât și suficient metal lichid pentru a umple cavitățile de contracție generate de contracția prin solidificare. De asemenea, gazele și incluziunile plutesc cu ușurință în sus, făcând în cele din urmă structura lingoului de oțel densă și uniformă și îmbunătățind proprietățile mecanice ale materialului, cum ar fi rezistența, tenacitatea și performanța la oboseală.

- Suprafață netedă și material pur: Trecerea de la faza lichidă la cea solidă se finalizează prin răcire forțată într-un cristalizator răcit cu apă (crezet de cupru). Între cristalizatorul răcit cu apă și lingoul de oțel se formează o înveliș de zgură subțire și uniformă, prevenind contaminarea prin oxidare și materiale refractare. Acest lucru asigură suprafața netedă și puritatea materialului lingoului de oțel turnat. Acest lucru este crucial pentru matrițe cu cerințe ridicate de calitate a suprafeței.

- Piese turnate de dimensiuni mari disponibile: Topirea consumabilelor pentru retopirea zgurii electrice poate obține piese turnate de metale grele și de dimensiuni mari, cele mai mari piese turnate ajungând la 60-70 de tone și diametre depășind 2 metri, pentru a satisface nevoile industriilor la scară largă precum matrițe mari și componente aerospațiale.

Semnificația VSH

Retopirea electro-zgurii (ESR) este esențială în îmbunătățirea calității oțelurilor și aliajelor speciale. Pentru oțelurile matrițe, îmbunătățirile microstructurii și proprietăților rezultate din ESR sunt deosebit de semnificative, reflectate în principal în următoarele aspecte:

1. Îmbunătățirea macrostructurii:

- Optimizarea structurii cristaline: În timpul ESR, solidificarea rapidă a oțelului topit schimbă direcția de creștere a cristalului, îmbunătățind semnificativ macrostructura în comparație cu lingourile turnate în mod convențional.

- Reducerea porozității și a segregării: ESR îmbunătățește semnificativ macrostructura oțelului. În ciuda aceluiași raport de forjare, ESR îmbunătățește porozitatea centrală și segregarea cu peste 0,5 niveluri (conform standardelor ASTM) în comparație cu oțelurile turnate obișnuite. Structura centrală a oțelului ESR este densă, de obicei mai mică decât gradul I. Efectul este evident mai ales pentru oțelurile predispuse la porozitate și cavități de contracție în lingouri, cum ar fi Oțel pentru scule A2. În producerea oțelului din plastic, îmbunătățirea uniformității structurale și a densității îmbunătățește semnificativ performanța de lustruire și rezistența la coroziune a oțelului.

2. Reducerea conținutului de incluziuni nemetalice din oțel:

ESR reduce semnificativ conținutul de incluziuni nemetalice din oțel, în special incluziuni sulfurate, care prezintă modificări și reduceri semnificative ale morfologiei și cantității. Incluziunile de silicat sunt, de asemenea, îndepărtate în mare măsură, îmbunătățind astfel semnificativ puritatea oțelului.

3. Îmbunătățirea neomogenității carburilor:

ESR îmbunătățește semnificativ neomogenitatea carburilor și structura cristalină a lingoului de oțel, în special pentru oțelul de prelucrare la rece cu conținut ridicat de carbon și crom. Sub același raport de forjare, se îmbunătățește cu 0,5 niveluri, îmbunătățind în special structura centrală. Rafinarea carburilor crește conținutul de aliaj din matrice după călire, sporind astfel efectul de întărire secundară și rezistența la revenire. În plus, ESR îmbunătățește, de asemenea, lucrabilitatea la cald și duritatea oțelului.

4. Îmbunătățirea proprietăților mecanice:

ESR îmbunătățește micro-segregarea și incluziunile în lingoul de oțel, creând o structură de oțel uniformă și densă. Acest lucru îmbunătățește proprietățile mecanice, reducând în special diferențele de performanță dintre regiunile longitudinale, transversale, centrale și de margine ale oțelului. De exemplu, după tratamentul VSH al Oțel pentru scule H13, raportul dintre rezistența la tracțiune longitudinală și transversală și plasticitatea depășește 0,90, în timp ce raportul de rezistență la impact depășește 0,78.