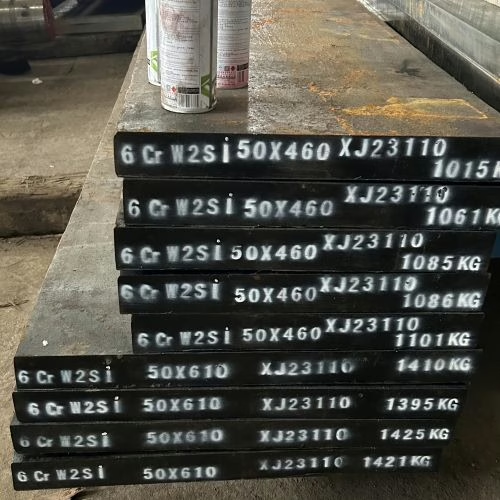

6CrW2Si Oţel Prezentare tehnică

Oțel 6CrW2Si Prezentare tehnică: 6CrW2Si este un oțel de scule aliat versatil care este eficient atât pentru aplicații de lucru la rece, cât și la cald, în special acolo unde rezistența la impact și uzura sunt factori critici. Este recunoscut ca un grad rezistent la impact și este utilizat în mod obișnuit pentru matrițele cu cap la rece. În comparație cu clasele 4CrW2Si și 5CrW2Si, 6CrW2Si atinge de obicei duritate mai mare după călire și oferă o rezistență mai bună la temperaturi ridicate.

Cu toate acestea, utilizatorii ar trebui să fie conștienți de anumite caracteristici. În secțiuni transversale mai mari, există o tendință de segregare a carburilor cu benzi, care poate scădea duritatea. În plus, acest grad este sensibil la decarburare în timpul încălzirii, iar controlul deformării în timpul procesului de călire necesită o atenție deosebită.

1. Oțel 6CrW2Si Compoziție chimică(GB/T 1299-2000 / GB/T 1299-2014 (T40296))

- Carbon (C):55 – 0.65%

- Siliciu (Si):50 – 0.80%

- Mangan (Mn):≤ 0,40%

- Crom (Cr):10 – 1.30%

- Tungsten (W):20 – 2.70%

- Fosfor (P):≤ 0,030%

- sulf (S):≤ 0,030%

- Nichel (Ni):≤ 0,30% (≤ 0,25% în standardul 2014)

- Cupru (Cu):≤ 0,30% (≤ 0,25% în standardul 2014)

2. Oțel 6CrW2Si Note internaționale echivalente

- ISO: 60WCrV8

- RO: 60WCrV8

- DIN: 2550 (sau 60WCrV7)

- ASTM: S1 (T41901)

- JIS: SKS4

- NF (Franța): 55WC20

- UNI (Italia): 55WCrV8

- SIS (Suedia): 2550

3. Oțel 6CrW2Si Proprietăți fizice

Temperaturile cheie de transformare pentru 6CrW2Si sunt aproximativ:

- Ac1: 775 °C

- Ac3: 810 °C

- Domnișoară: 280 °C

- Ar1: 700 °C

4. Oțel 6CrW2Si Tratament termic

Corect tratament termic este crucială pentru atingerea proprietăților dorite în 6CrW2Si.

4.1 Forjare

- Încălzire:Lingouri: 1170-1200 °C; Billete: 1150-1170 °C.

- Temperatura inițială de forjare:Lingouri: 1150-1180 °C; Billete: 1100-1140 °C.

- Temperatură de forjare de finisare:Lingouri: ≥ 850 °C; Billete: ≥ 800 °C.

- Răcire: Răcirea lentă după forjare este esențială.

4.2 Recoacerea

- Recoacere generala: Se încălzește la 800-820 °C, se menține timp de 3-5 ore, se răcește cuptorul la sub 550 °C, apoi se răcește cu aer. Duritate așteptată: 229-285 HBW. Microstructură: perlită granulară cu carburi minore.

- Recoacere izotermă: Se încălzește la 830-840°C (2-3h), cuptorul se răcește la 680-700°C, se menține (3-4h), cuptorul se răcește la 500°C, apoi se răcește cu aer. Duritate ≤ 289 HBW.

- Revenirea la temperatură înaltă (pentru prelucrabilitate): Se încălzește la 700-730 °C, se menține timp de 2-4 ore, apoi se răcește cuptorul sau aerul.

4.3 stingere

- Temperatură: 860 – 900 °C.

- Mediu: Ulei (la 20-40 °C).

- Duritate așteptată: ≥ 57 HRC după răcire la temperatura uleiului.

4.4 temperare

Temperatura de revenire depinde de cerințele aplicației:

- Reducerea stresului/stabilizare: Se calește la 200-250 °C (ulei sau alcalii topit). Aer rece. Duritate: 53-58 HRC.

- Duritate redusă/ameliorarea stresului: Căliți la 430-470 °C (cuptor cu aer sau alcalii/nitrat topit). Aer rece. Duritate: 45-50 HRC.

- fragilitatea temperamentului: Fiți conștienți de fragilitatea ușoară a temperării care apare între 300-350 °C.

- Puncte comune de temperare: Revenirea la aproximativ 250 °C produce 54-56 HRC. Revenirea la 450 °C are ca rezultat 50-52 HRC cu rezistență la impact îmbunătățită.

4.5 Duritate față de temperatură de revenire (după stingerea uleiului la 880°C):

- Necălit: ~59 HRC

- 200 °C: ~56 HRC

- 400 °C: ~49 HRC

- 600 °C: ~35 HRC

5. Proprietăți mecanice

- Duritate: Duritate ridicată la stingere (poate ajunge la 60-62 HRC).

- Duritate: Relativ ridicat, deși potențial redus în secțiuni mai mari din cauza segregării carburilor.

- Rezistenţă: Rezistență bună la temperatură ridicată și rezistență ridicată la oboseală.

- Rezistenta la uzura: Rezistență bună la uzură, puțin mai bună decât 5CrW2Si.

- Rezistență la temperatură: Rezistență bună la înmuiere în timpul călirii.

6. Aplicații

6CrW2Si este o alegere solidă pentru fabricarea sculelor și matrițelor supuse la sarcini de impact și care necesită rezistență ridicată la uzură. Este frecvent utilizat pentru:

- Matrice de perforare și formare de mare rezistență (unde uzura / prăbușirea sunt moduri de defecțiune).

- Componente unelte pneumatice.

- Impact moare.

- Lame de forfecare la rece.

- Matrice de decupare și tăiere.

- Unelte cu ciocan pneumatic.

- Poansoane de nituire la cald.

- Mandrine de perforare (pentru turnare sub presiune din aliaje usoare la temperaturi ridicate).

- Matrice de forjare la cald.

- Instrumente de finisare pentru turnare.

Acesta servește ca alternativă practică atunci când:

- Oțelurile de scule carbon au o capacitate de încărcare suficientă.

- Gradele standard de stingere a uleiului nu oferă suficientă duritate.

- Oțelurile de tip Cr12 sunt predispuse la fisurare.

- Oțelul de mare viteză (HSS) nu este justificat din punct de vedere economic pentru rezistența necesară la uzură.

În comparație cu oțelurile de mare viteză de tip W, cum ar fi SKH2, 6CrW2Si oferă un înlocuitor pentru diferite matrițe de lucru la cald și la rece, perforații și scule de tăiere, deși duritatea poate fi mai mică la dimensiuni mai mari.

Explorați celelalte produse ale noastre

D2/1.2379/SKD11

D3/1.2080/SKD1

D6/1.2436/SKD2

A2/1.23663/SKD12

O1/1.2510/SKS3

O2/1,2842

S1/1,2550

S7/1.2355

DC53

H13/1.2344/SKD61

H11/1.2343/SKD6

H21/1.2581/SKD7

L6/1.2714/SKT4

M2/1.3343/SKH51

M35/1.3243/SKH55

M42/1.3247/SKH59

P20/1.2311

P20+Ni/1,2738

420/1.2083/2Cr13

otel inoxidabil 422

52100 oțel pentru rulmenți

Oțel inoxidabil 440C

4140/42CrMo4/SCM440

4340/34CrNiMo6/1.6582

4130

5140/42Cr4/SCR440

SCM415

Oțel pentru scule 6CrW2Si – Duritate ridicată și rezistență la căldură pentru aplicații solicitante

✅ Direct de la Aobo Steel Manufacturer – Obțineți o calitate stabilă și prețuri directe din fabrică

✅ Excelent pentru lucru la cald și instrumente de impact – Ideal pentru matrițe, perforații și lame de forfecare la cald

✅ Personalizat decupat la dimensiune disponibil – Reduceți deșeurile și economisiți timpul de prelucrare

✅ Livrare globală rapidă – Ambalaje de export cu transport internațional de încredere

✅ Reduceri în vrac oferite – Prețuri competitive pentru cumpărători cu volum mare

✅ Suport tehnic gratuit de experți – Întrebați-ne despre tratamentul termic și specificațiile de duritate