فولاذ الأدوات H11 عبارة عن فولاذ تصلب عن طريق تبريد الهواء فولاذ أداة العمل الساخنيتميز هذا الفولاذ بمتانة ممتازة، وقوة حرارية، وأداء تعب، ومقاومة للتآكل في درجات الحرارة المتوسطة. كما يحتفظ ببعض المتانة في حالة التبريد، ويُظهر مقاومة قوية للتعب الحراري. عند تبريده بالهواء في درجات حرارة أوستنيتية منخفضة، يُظهر تشوهًا طفيفًا في المعالجة الحرارية، وميلًا منخفضًا لتكوين طبقة أكسيد. يتميز فولاذ الأدوات H11 بمقاومة عالية لتآكل الألومنيوم المصهور، مما يجعله خيارًا شائعًا لتصنيع قوالب صب الألومنيوم، وأدوات البثق الساخن، وقوالب الختم والتشكيل، وقوالب البلاستيك.

تسمية هذا الفولاذ هي H11 في نظام ASTM A681 الأمريكي. وبالمثل، تستخدم معايير وطنية أخرى تسميات مماثلة، مثل ISO X37CrMoV5-1، واليابان/JIS SKD6، والولايات المتحدة/UNS T20811، وألمانيا/DIN X38CrMoV5-1، وألمانيا/W-Nr. 1.2343، وجمهورية التشيك (CSN) 19552، والصين/GB. 4Cr5MoSiV.

1. التطبيقات

- قوالب الصب

- قوالب التشكيل

- أدوات البثق

- شفرات القص الساخنة:

- مكونات الفضاء الجوي

2. التركيب الكيميائي1

| ج | من | سي | كر | شهر | الخامس |

| 0.33 – 0.43% | 0.20 – 0.60% | 0.80 – 1.25% | 4.75 – 5.50% | 1.10 – 1.60% | 0.30 – 0.60% |

درجات الفولاذ المكافئة لأداة H11 وتركيباتها

| الدرجات | ج | سي | من | ص | س | كر | شهر | الخامس |

| DIN 1.2343 | 0.33 – 0.43% | 0.80 – 1.25% | 0.20 – 0.60% | ≤ 0.030% | ≤ 0.030% | 4.75 – 5.50% | 1.10 – 1.60% | 0.30 – 0.60% |

| جيس SKD6 | 0.32 – 0.42% | 0.80 – 1.20% | 0.20 – 0.50% | ≤ 0.030% | ≤ 0.030% | 4.50 – 5.50% | 1.00 – 1.50% | 0.30 – 0.60% |

| GB 4Cr5MoSiV | 0.33 – 0.43% | 0.80 – 1.20% | 0.20 – 0.50% | ≤ 0.030% | ≤ 0.030% | 4.75 – 5.50% | 1.10 – 1.60% | 0.30 – 0.60% |

3. الخصائص2

يتمتع الفولاذ H11 بمزيج استثنائي من الصلابة التي يمكن تحقيقها، والصلابة الحمراء (الصلابة الساخنة)، والمتانة، ومقاومة التآكل.

- قوة:يمكن معالجتها حرارياً للحصول على قوى تصل إلى 0.2% أعلى بكثير من 1380 ميجا باسكال (200 كيلو باسكال) وقوة الشد النهائية تتجاوز 2070 ميجا باسكال (300 كيلو باسكال).

- صلابةتتراوح صلادة العمل العادية عادةً بين 40 و55 HRC. في تطبيقات مثل صب الألومنيوم بالقالب، يُفضل استخدام صلابة 47 HRC. في صب القالب، يمكن تقوية قوالب H11 إلى 42-52 HRC، والحشوات والأنوية إلى 46-52 HRC، والمكابس إلى 46-50 HRC، والشرائح إلى 46-52 HRC، وأكمام القذف إلى 44-48 HRC، والفوهات إلى 32-42 HRC. بالنسبة لقوالب وثقوب التشكيل بالطرق الساخن، تتراوح صلادتها عادةً بين 44 و48 HRC. تستخدم أسطوانات الدرفلة الساخنة (للتشغيلات القصيرة ودرجات الحرارة المنخفضة) H11 بصلابة 40-48 HRC. عادةً ما تكون قوالب التشكيل بالطرق الساخن بصلابة 48-52 HRC.

- صلابة ساخنة/صلابة حمراء: يتميز بمقاومة جيدة للطقس، مع الحفاظ على صلابته ومتانته العالية في درجات الحرارة المرتفعة. كما يقاوم التليين أثناء التعرض المستمر لدرجات حرارة تصل إلى 540 درجة مئوية (1000 درجة فهرنهايت). ورغم أن صلابته الساخنة أقل من بعض أنواع الفولاذ الأخرى المُستخدمة في الشغل الساخن، مثل H19 أو H21، إلا أنه يحتفظ بصلابته بشكل أفضل من أنواع الفولاذ متوسطة السبائك الأخرى في درجات الحرارة المرتفعة. تُعد الصلابة الساخنة/الصلابة الحمراء خاصية مهمة جدًا في فولاذ الأدوات المُستخدم في الشغل الساخن.

- الصلابة والليونة: يتمتع بصلابة ومتانة جيدتين. كما يتميز بمقاومة أفضل للكسر الهش مقارنةً بالفولاذ ذي المحتوى العالي من السبائك مثل H14 وH19 وH21. يمكن لعمليات إعادة الصهر بالكهرباء الخبثية (ESR) أو إعادة الصهر بالقوس الفراغي (VAR) تحسين اللدونة والمتانة بشكل ملحوظ.

- مقاومة التعبتتميز هذه المادة بمقاومة عالية للتعب وثبات حراري في نطاق درجات حرارة يتراوح بين 75 و540 درجة مئوية (167 و1000 درجة فهرنهايت). وبالمقارنة مع الفولاذ 4340 الذي خضع لنفس المعالجة الحرارية عالية الكثافة، يتميز الفولاذ H11 بمقاومة أفضل للتعب.

- مقاومة التآكل:مقاومته للتآكل أقل من مقاومة H13.

- قابلية اللحام: يمكن لحامها بسهولة، حتى في الأقسام الثقيلة.

- قابلية التصنيع: قابلية تصنيع جيدة، مصنفة حول 70% من الفولاذ الكربوني القياسي 1%.

- الخصائص الحرارية:يتمتع بمعامل تمدد حراري منخفض نسبيًا وموصلية حرارية تبلغ 26 واط/م·ك.

- مقاومة التآكل:مقاومة أعلى من المتوسط للأكسدة والتآكل.

- مقاومة فحص الحرارة:مقاومة جيدة للتعب الحراري أو اختبار الحرارة.

هل أنت مهتم بفولاذ الأدوات H11؟ املأ النموذج أدناه للتواصل معنا الآن!

4. المعالجة الحرارية لفولاذ الأدوات H11

دقيق المعالجة الحرارية لفولاذ الأدوات H11 يُعدّ هذا الأمر بالغ الأهمية لتحقيق الأداء الأمثل لفولاذ 5% المُشكّل على الساخن والمُغلّف بالكروم، بالإضافة إلى الفولاذ فائق القوة، على غرار H11 Modified وH13. تُحسّن هذه العملية البنية الدقيقة لتلائم متطلبات أدوات المصانع المُتطلبة.

4.1 التشكيل

هذا الفولاذ سهل التشكيل، ويتراوح نطاق درجة حرارة التشكيل المناسب بين 1120 و1150 درجة مئوية (2050 و2100 درجة فهرنهايت). نوصي بتسخين السبيكة مسبقًا إلى 790 و815 درجة مئوية (1450 و1500 درجة فهرنهايت)، ثم تسخينها بالتساوي إلى درجة حرارة التشكيل. يجب ألا تقل درجة حرارة التشكيل عن 925 درجة مئوية (1700 درجة فهرنهايت). إذا انخفضت درجة الحرارة بالقرب من هذا المستوى، فيجب إعادة تسخينها قبل مواصلة عملية التشكيل.

4.2 الأوستنيت (التصلب)

تتضمن عملية الأوستنيت، وهي الخطوة الأساسية للتصلب، التسخين لتحويل بنيتها إلى الأوستينيت. وهذا يسمح بالتحويل والتحلل الموحد لعناصر السبائك والكربيدات.

- التسخين المسبق: يوصى بتسخين H11 إلى 760-815 درجة مئوية (1400-1500 درجة فهرنهايت) قبل الأوستنيت لتقليل الصدمات الحرارية والتشقق، وخاصة لهذه المادة ذات السبائك العالية.

- درجات حرارة الأوستنيت وأوقات النقع: تتراوح درجة حرارة الأوستنيت بين ٩٩٥ و١٠٢٥ درجة مئوية (١٨٢٥ و١٨٧٥ درجة فهرنهايت). مدة النقع ٢٠ دقيقة + ٥ دقائق لكل ٢٥ مم (بوصة واحدة) من السُمك.

يضمن الاحتفاظ بدرجة حرارة الأوستنيت التحول والتحلل الموحد.

4.3 التبريد

بعد عملية الأوستنيت، يتم تبريد الفولاذ H11 بسرعة لتشكيل مادة صلبة مارتنسيت. H11 هو فولاذ مُقَسّى بالهواء، يُوفِّر تصلبًا مُنتظمًا للمقاطع الكبيرة مع أدنى حد من الإجهاد المتبقي وتغير الأبعاد. يُعدّ التبريد بالهواء الطريقة القياسية والمُفضَّلة لفولاذ الأدوات H11. في حين أن التبريد بالهواء هو المعيار، فإنّ التبريد بالزيت من 995 درجة مئوية (1825 درجة فهرنهايت) يُعدّ بديلاً مُحتملًا. يجب استخدام H11 وغيره من فولاذ أدوات العمل الساخن. لا تطفأ أبدًا بالماء، حيث أن هذا يمكن أن يؤدي إلى التشقق.

4.4 التلطيف

بعد التصلب، التلطيف يُعدّ إعادة تسخين فولاذ الأدوات H11 إلى درجة حرارة منخفضة أمرًا بالغ الأهمية لتحسين المتانة، وتخفيف الإجهاد، وتثبيت الخواص. فولاذ H11 هو فولاذ ذو تقسية ثانوية. يحقق أفضل أداء له عند تسويته بدرجات حرارة تزيد عن 510 درجات مئوية (950 درجة فهرنهايت). نوصي بإجراء معالجات تسويته متعددة لتحقيق متانة مثالية وإطالة عمر الأداة. اترك الأجزاء تبرد إلى درجة حرارة الغرفة بين كل دورة تسويته لتقليل الأوستينيت المتبقي.

جدول صلابة ودرجة حرارة التلطيف للفولاذ H11

| درجة حرارة التلطيف | روكويل سي |

| كما تم إخماده | 56 |

| 700 درجة فهرنهايت/370 درجة مئوية | 54 |

| 800 درجة فهرنهايت/425 درجة مئوية | 55 |

| 900 درجة فهرنهايت/480 درجة مئوية | 57 |

| 1000 درجة فهرنهايت/540 درجة مئوية | 56 |

| 1100 درجة فهرنهايت/595 درجة مئوية | 46 |

| 1200 درجة فهرنهايت/650 درجة مئوية | 36 |

4.5 التلدين

ال التلدين تتراوح درجة الحرارة بين ٨٤٥ و٩٠٠ درجة مئوية (١٥٥٠-١٦٥٠ درجة فهرنهايت). معدل التبريد ٢٢-٤٠ درجة مئوية/ساعة (٤٠-٧٥ درجة فهرنهايت/ساعة). الصلابة بعد التلدين تتراوح بين ١٩٢ و٢٢٩ درجة فهرنهايت.

4.6 اعتبارات أخرى مهمة للمعالجة الحرارية لمادة H11

- التطبيع: هذه العملية عادة ما تكون غير موصى به بالنسبة لفولاذ الأدوات H11 أو H13 بسبب ارتفاع خطر التشقق، وخاصة مع إزالة الكربون من السطح.

- تخفيف التوتر: بعد معالجة H11، كالطحن أو اللحام أو التفريغ الكهربائي (EDM)، نوصي بشدة بمعالجته لتخفيف الإجهاد عند 650 درجة مئوية. يجب إجراء هذه المعالجة عند درجة حرارة أقل من درجة حرارة المعالجة السابقة بمقدار 14-28 درجة مئوية (25-50 درجة فهرنهايت). بعد تخفيف الإجهاد، يُبرّد ببطء بمعدل أقصى 300 درجة مئوية/ساعة لمنع تكوّن إجهادات جديدة.

- العلاج بالتبريد: يمكن أن تؤدي المعالجة تحت الصفر (على سبيل المثال، -73 درجة مئوية / -100 درجة فهرنهايت) إلى تقليل الأوستينيت المحتفظ به؛ ومع ذلك، فإن درجات حرارة التلطيف العالية لـ H11 عادة ما تجعل من غير الضروري تحقيق أقصى استجابة للتصلب الثانوي.

- حماية السطح: حماية أسطحها من الأكسدة وإزالة الكربون أثناء المعالجات عالية الحرارة، مثل الأوستنيت والتلدين، أمرٌ بالغ الأهمية. ويتم ذلك غالبًا باستخدام أجواء مُتحكم بها، أو أفران تفريغ، أو حمامات ملحية.

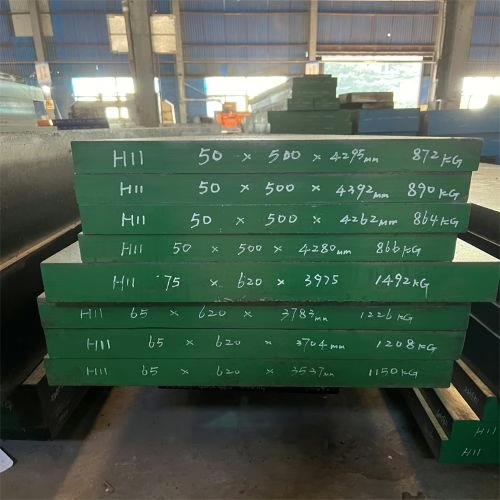

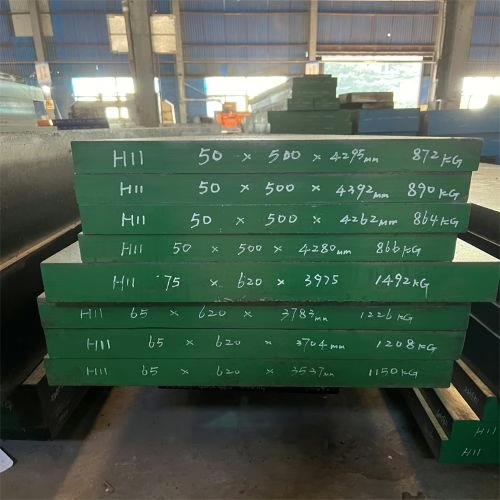

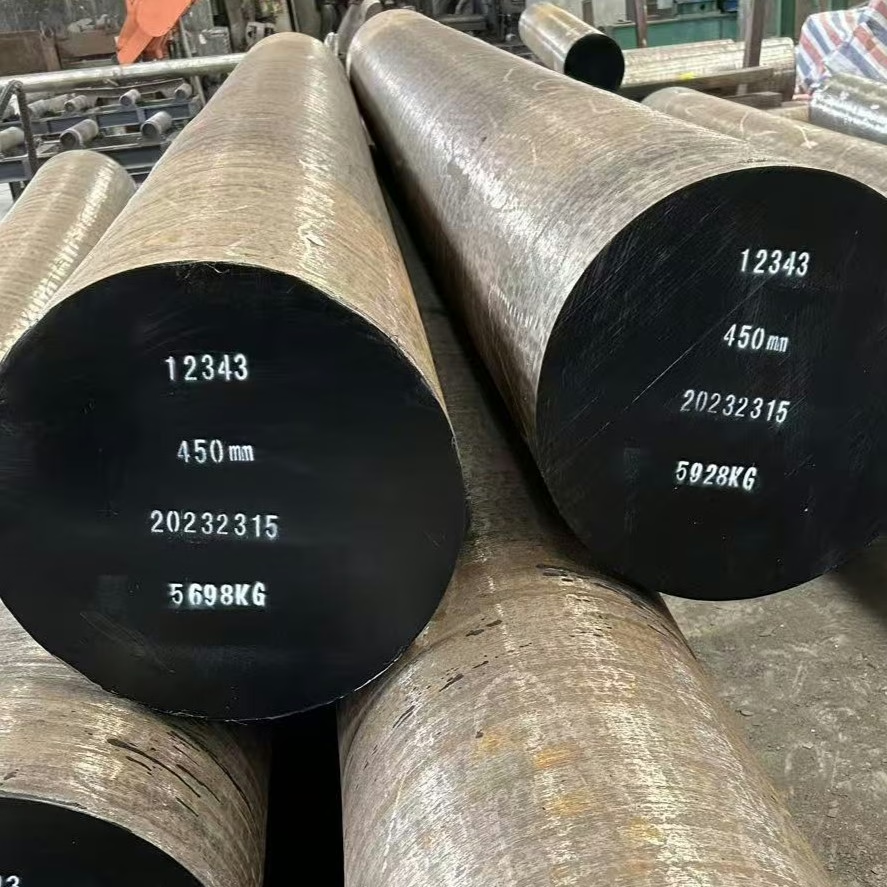

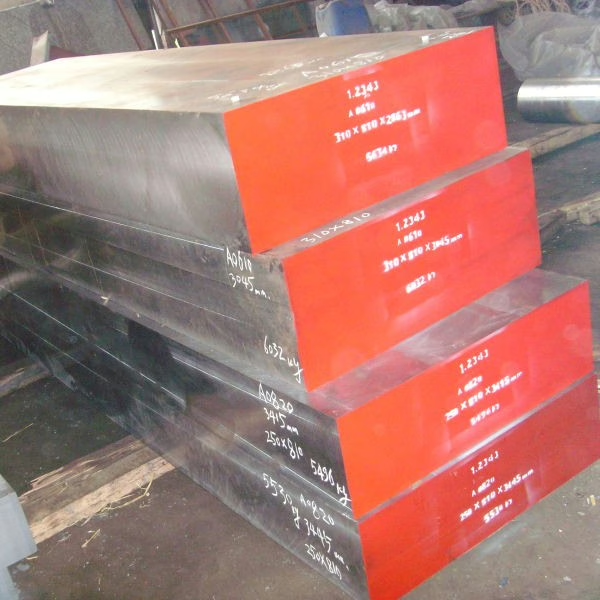

5. أشكال وأبعاد التوريد

يتوفر فولاذ الأدوات H11 الذي نوفره بأشكال متنوعة، بما في ذلك القضبان المستديرة، والصفائح، والألواح، والقضبان المسطحة، والقضبان المربعة، والكتل. تتراوح أبعاد القضبان المسطحة بين: العرض 20-600 مم × السُمك 20-400 مم × الطول 1000-5500 مم. تتراوح أبعاد القضبان المستديرة بين القطر 20-400 مم × الطول 1000-5500 مم. يتم الحصول على أبعاد الكتل بقطع القضبان المسطحة.

للأحجام الصغيرة، مثل القضبان المستديرة التي يقل قطرها عن 70 مم، نستخدم عملية الدرفلة الساخنة. أما الأحجام التي تزيد عن 70 مم، فنقدم منتجات مزورة.

اختبار UT: سبتمبر 1921-84 D/d، E/e.

معالجة السطح: سطح أسود أصلي، مقشر، ميكانيكي/مخروطي، مصقول، مؤرض، أو مطحون.

حالة المخزون: لا نحتفظ بمخزون من فولاذ الأدوات H11. نرتب الإنتاج بناءً على طلبات العملاء.

مدة التسليم: مواد فرن القوس الكهربائي (EAF) تتراوح بين 30 و45 يومًا. ومواد فرن القوس الكهربائي (ESR) حوالي 60 يومًا.

- برينغاس، جي إي (المحرر). (2004). دليل معايير الصلب العالمية المقارنة (الطبعة الثالثة، ص 434). ASTM الدولية. ↩︎

- موري، جي تي (المحرر). (1997). دليل اختيار المواد للتطبيقات الهندسية. دار نشر سي آر سي. ↩︎

التعليمات

فولاذ H11 هو في الأساس فولاذ مُبرّد بالهواء، يُستخدم في قوالب العمل الساخن، ويُشار إليه عادةً بـ DIN 1.2343 أو JIS SKD6. وهو فولاذ أدوات عمل ساخن قائم على الكروم، ويُقدّر قيمته العالية لمتانته الاستثنائية وقدرته على الحفاظ على خصائصه حتى في درجات الحرارة المرتفعة. ويُستخدم على نطاق واسع في تصنيع القوالب.

يتميز فولاذ الأدوات H11 بمتانته الممتازة في مواجهة الصدمات، ومقاومته القوية للإجهاد الحراري (المعروف أيضًا باسم مقاومة الحرارة)، وقوته العالية، مع الحفاظ على هذه الصفات عند درجات حرارة تقترب من 600 درجة مئوية. كما يتميز بمقاومة ممتازة للتآكل، وقابلية للتصلب، والمرونة، ومقاومة للتآكل، وثبات في درجات الحرارة العالية، ومقاومة للأكسدة، وقابلية للحام، مما يجعله سهل المعالجة نسبيًا.

يُعترف عالميًا بفولاذ H11 تحت تسميات مختلفة، منها DIN 1.2343 (ألمانيا)، وJIS SKD6 (اليابان)، وBH11 (المعيار البريطاني). في الولايات المتحدة الأمريكية، يتوافق مع معايير مثل ASTM A681، وFED QQ-T-570، وSAE J437، وSAE J438، وSAE J467، ويُعرف في نظام الترقيم الموحد (UNS) بالرقم T20811.

يحتوي فولاذ H11 على كمية أقل من الفاناديوم مقارنةً بفولاذ H13. هذا يُنتج عنه صلابة أعلى ومقاومة فائقة للتشقق الناتج عن التعب الحراري (أي تحمل أفضل لدورات التسخين والتبريد المتكررة) مقارنةً بفولاذ H13، مع أنه قد يكون أقل مقاومة للتآكل والتصلب.

غالبًا ما يُختار فولاذ H11 عندما يتطلب التطبيق أقصى مقاومة للتشقق والصدمات الحرارية، خاصةً عند استخدام التبريد بالماء أو في دورات تسخين وتبريد متكررة. كما أن متانته الفائقة وسهولة تشغيله (بسبب صلابته المنخفضة) تجعله خيارًا مفضلًا على H13 في بعض المشاريع.

يُستخدم فولاذ الأدوات H11 بكثرة في تطبيقات التشكيل الساخن التي تتطلب مقاومة عالية للتشقق. تشمل تطبيقاته الرئيسية قوالب الصب (خاصةً لسبائك الألومنيوم والمغنيسيوم)، وقوالب التشكيل، واللكمات الساخنة، وشفرات القص الساخنة، وأدوات البثق. كما يُستخدم في صناعة الطيران والفضاء في المكونات الهيكلية الأساسية، مثل معدات هبوط الطائرات.

نعم، يتم استخدام الفولاذ H11 على نطاق واسع في تصنيع قوالب البلاستيك، وخاصة لأجزاء الإدخال في القالب.

يتوفر فولاذ الأدوات H11 عادةً على شكل قضبان مستديرة، وصفائح، وألواح، وقضبان مسطحة. كما يُمكن توفيره على شكل ألواح، وقضبان، وأسلاك، وأشكال، ولفائف فولاذية، وأنابيب. وتختلف ظروف السطح، فقد يكون أسود اللون، أو مقشرًا، أو مصقولًا، أو مُخرطًا، أو مدرفلًا على الساخن، أو مطحونًا، أو مُخرطًا، أو مسحوبًا، أو مدرفلًا على البارد.

للتصلب، تُسخّن فولاذات الأدوات H11 عادةً إلى 816 درجة مئوية (1500 درجة فهرنهايت)، ثم تُسخّن مباشرةً إلى 1010 درجات مئوية (1850 درجة فهرنهايت)، حيث تُحفظ عند هذه الدرجة لمدة تتراوح بين 15 و40 دقيقة. تُستكمل عملية التصلب بالتبريد الهوائي، وهو فعالٌ بفضل قابلية التصلب العالية جدًا لفولاذ H11. تتضمن بعض الطرق التبريد بالزيت بعد التبريد من 1000 درجة مئوية إلى 1030 درجة مئوية، يليه التبريد الهوائي.

يتم إجراء عملية تقسية الفولاذ H11 عند درجات حرارة تتراوح من 538 إلى 649 درجة مئوية (1000 إلى 1200 درجة فهرنهايت) لتحقيق صلابة Rockwell C بين 54 و38. يوصى بشدة بالتقسية المزدوجة، حيث تستمر كل خطوة تقسية لمدة ساعة واحدة عند درجة الحرارة المختارة، تليها تبريد الهواء.

نعم، يُمكن لحام فولاذ الأدوات H11 بالطرق التقليدية. ومع ذلك، غالبًا ما تكون هناك حاجة لإجراءات خاصة، بما في ذلك التسخين المسبق واستخدام مواد حشو تُطابق تركيب المادة الأساسية. من المهم ملاحظة أن H11 عرضة للتشقق المُستحث بالهيدروجين (HIC) نظرًا لمحتواه العالي من السبائك وقابليته للتصلب، لذا يُعدّ التحكم الدقيق في درجة الحرارة (مثلًا، 310-370 درجة مئوية للصلب) أثناء اللحام أمرًا بالغ الأهمية.

نعم، يتميز فولاذ H11 بسهولة تشكيله. تتراوح نسبة قابليته للتشكيل بين 75% و80% تقريبًا، مقارنةً بالفولاذ الكربوني 1% وحوالي 75% لفولاذ الأدوات من المجموعة "W". ويُعتبر غالبًا أسهل في التشكيل من فولاذ H13 نظرًا لانخفاض صلابته.

عادةً ما تُشكَّل فولاذات الأدوات H11 عند درجة حرارة حوالي 1121 درجة مئوية (2050 درجة فهرنهايت). لا يُنصح بالتشكيل عند درجة حرارة أقل من 899 درجة مئوية (1650 درجة فهرنهايت). قد تختلف درجة الحرارة الدقيقة، وتتراوح عادةً بين 1000 و1200 درجة مئوية (1832 و2192 درجة فهرنهايت)، حسب خصائص التشوه المطلوبة.

نعم، يُعدّ فولاذ H11 ركيزةً ممتازةً لطلاء PVD. في عملية النترتة، يُفضّل استخدام منطقة انتشار صغيرة، مع تجنّب تكوّن طبقات مُركّبة ومؤكسدة. يُعدّ فولاذ H11 مناسبًا لعمليات النترتة في الحمام والغاز والبلازما، ويمكن نترته عند درجات حرارة تتراوح بين 500 و600 درجة مئوية للحصول على سطح صلب. كما استكشفت الدراسات إمكانية استخدام طلاءات TiN على فولاذ H11.

تختلف صلابة فولاذ H11 بعد المعالجة الحرارية باختلاف عملية التطبيع. في التطبيقات العامة، تتراوح صلادته عادةً بين 50 و54 HRC. عند تبريده بالهواء من 1038 درجة مئوية (1900 درجة فهرنهايت) لمدة 45 دقيقة، يمكن أن يصل إلى 57 HRC. أما التطبيع في نطاق 538-649 درجة مئوية (1000-1200 درجة فهرنهايت) فيمكن أن يؤدي إلى صلابة روكويل C تتراوح بين 54 و38.

نعم، يُمكن إنتاج فولاذ الأدوات H11 (وتحديدًا DIN 1.2343 / AISI H11) من خلال عمليات التصنيع الإضافي، مثل دمج مسحوق الليزر (LPBF). تشير الأبحاث إلى إمكانية استخدام المعالجات الحرارية اللاحقة بعد LPBF لتخصيص البنية الدقيقة وصلابة هذه الفولاذات المُصنّعة إضافيًا بدقة.

يتم تصنيف H11 عادة عند 60-70% عند مقارنته بفولاذ الأدوات المتصلب بالماء W1 (والذي يعمل كمعيار لقابلية التصنيع 100% لفولاذ الأدوات).

هل تحتاج إلى الفولاذ عالي الأداء H11؟

مع أكثر من 20 عامًا من الخبرة المتخصصة في التشكيل, Aobo Steel هي مصدرك الموثوق لفولاذ الأدوات H11 عالي الجودة. نقدم مواد متينة وعالية الأداء مصممة بدقة لتلبية متطلبات تطبيقاتك. خبراؤنا المتفانون هنا لتقديم المشورة المتخصصة وضمان حصولك على الحل الأمثل لفولاذ H11.

هل أنت مستعد لتعزيز مشروعك باستخدام فولاذ الأدوات H11 عالي الجودة؟ املأ النموذج أدناه للتواصل مع فريقنا. سنقدم لك عرض سعر مخصصًا ونجيب على جميع استفساراتك.