من بين منتجاتنا، يمكن استخدام المواد التالية في قوالب العمل الباردة واللكمات.

ما هي القوالب واللكمات الباردة؟

قوالب وقوالب العمل البارد أدوات شائعة الاستخدام في التصنيع للعمل مع المعادن، مثل قطع الأشكال أو ضغط المعدن لأشكال محددة. "العمل البارد" يعني أن هذه الأدوات تعمل في درجة حرارة الغرفة، على عكس "العمل الساخن" الذي يتطلب تسخين المعدن. ونظرًا لعدم وجود درجة حرارة عالية لتليين المعدن، يجب أن يكون فولاذ الأداة قويًا لتحمل الإجهاد و يرتدي.

تتطلب تطبيقات العمل البارد المختلفة أنواعًا مختلفة من الفولاذ:

- بعضها يتطلب أن يكون الفولاذ مقاومًا جدًا للتآكل (مقاومة عالية للتآكل لتدوم لفترة أطول).

- يحتاج البعض إلى أن يكون الفولاذ قويًا (صلابة عالية، وليس عرضة للتشقق).

- قد يحتاج البعض إلى التوازن بين الاثنين.

اختيار الفولاذ اللازم لقوالب وثقوب الأشغال على البارد

يركز اختيار المواد المستخدمة في قوالب العمل البارد على تحقيق التوازن بين مقاومة التآكل والمتانة اعتمادًا على التطبيق:

- استخدم الفولاذ البسيط (مثل W1، O2) للقوالب الصغيرة.

- الفولاذ المتقدم (على سبيل المثال A2، D2) للقوالب الكبيرة أو المتطلبات العالية.

- الفولاذ المقاوم للصدمات للمواد السميكة (على سبيل المثال S1، S5).

- ينبغي أيضًا مراعاة التكلفة ونسبة اللكمة.

ما هي مقاومة التآكل والمتانة؟

أهم خاصيتين عند اختيار الفولاذ هما مقاومة التآكل والمتانة:

- مقاومة التآكل هي قدرة الفولاذ على مقاومة الاحتكاك أو التآكل. تحتك الأدوات دائمًا بالمعدن، وسرعان ما تتآكل إذا لم تتمتع بمقاومة جيدة للتآكل.

- المتانة: قدرة الفولاذ على امتصاص الطاقة دون أن ينكسر عند تطبيق قوة عليه. على سبيل المثال، قد تتشقق أداة إذا تعرضت لضربة مفاجئة، وهي ذات متانة منخفضة.

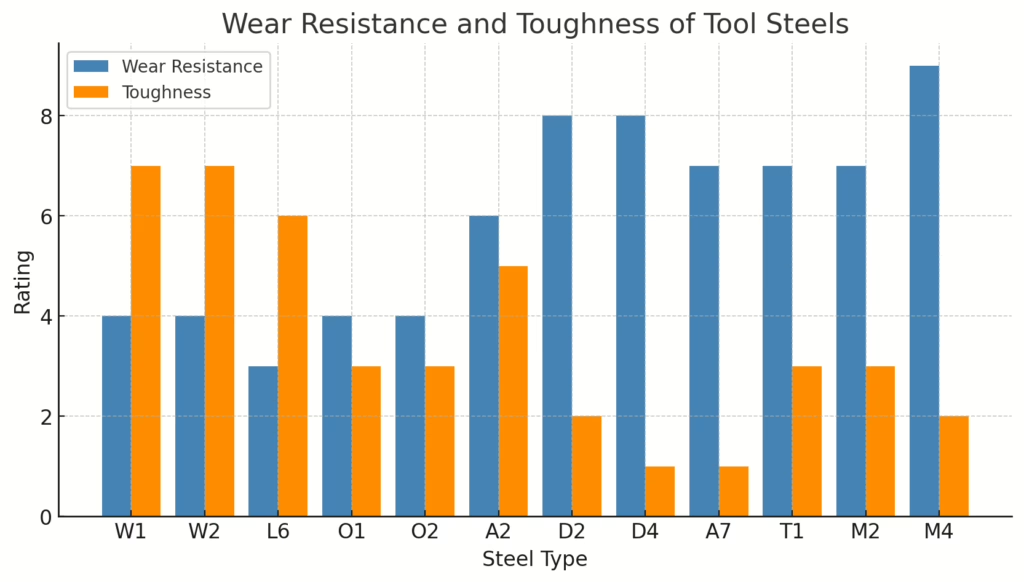

مقارنة تصنيفات الفولاذ

W1 و W2: الصلابة هي الأعلى (7)، ومقاومة التآكل متوسطة (4).

A7 و D7: أعلى مقاومة للتآكل (9)، ولكن صلابة منخفضة للغاية (1 أو 2).

أ2: مقاومة أكثر توازناً للتآكل (6) والمتانة (5).

D2 و D4: مقاومة عالية جدًا للتآكل (8) ولكن صلابة منخفضة (2 أو 1).

خصائص واستخدامات أنواع الفولاذ المختلفة

أنواع مختلفة من الفولاذ مناسبة لمواقف مختلفة:

١. فولاذ مُقَوّى بالماء. W1، W2: يُقَوّى هذان الفولاذان بالتبريد المائي (التسخين والتبريد في الماء). يتميزان بمتانة عالية، ومقاومة متوسطة للتآكل، وتكلفة منخفضة، وملاءمتهما للقوالب الصغيرة.

2. تتميز الفولاذ المقسى بالزيت، مثل O1 وO2، بمقاومة التآكل والمتانة، وهي متوسطة، ومناسبة للقوالب الصغيرة والمتوسطة الحجم

٣. تُبرَّد وتُصلَّى أنواع الفولاذ المُقَسَّاة بالهواء، مثل A2 وD2 وD4، في الهواء، مع تغييرات طفيفة في الأبعاد، وهي مناسبة للأجزاء الكبيرة. يتميز الفولاذ A2 بتوازن بين مقاومة التآكل والمتانة، ويُستخدم عادةً في الأجزاء المثقوبة التي يصل عرضها إلى ٧٦.٢ مم (٣ بوصات). يتميز الفولاذان D2 وD4 بمقاومة عالية للتآكل ومتانة منخفضة، وهما مناسبان للقوالب التي تتطلب مقاومة للتآكل.

٤. يحتوي الفولاذ عالي السرعة، مثل M2 وM4، على التنغستن والموليبدينوم وسبائك أخرى. يتميز بمقاومته العالية للتآكل، لكن صلابته منخفضة. لذا، فهو مناسب لأدوات القطع عالية السرعة أو للاستخدامات شديدة المقاومة للتآكل.

5. الفولاذ المقاوم للصدمات مثل S1 وS5، عندما يكون سمك المادة أكثر من 6.35 مم (0.25 بوصة)، مع S1 أو S5، مناسب لتصنيع قوالب المواد السميكة.

العوامل الرئيسية في اختيار الفولاذ

هناك عدة أشياء يجب مراعاتها عند اختيار الفولاذ:

1. الحجم

- قوالب صغيرة: W1، W2، أو O1 كافية.

- استخدم الفولاذ المقسى بالهواء مثل A2 وD2 للقوالب الكبيرة (على سبيل المثال، الأجزاء المثقوبة بعرض 76.2 ملم).

2. متطلبات الاستخدام

- إذا كنت بحاجة إلى مقاومة التآكل (تدوم لفترة طويلة)، فاختر D2، وD4، وA7، وD7.

- إذا كنت بحاجة إلى المتانة (مقاومة الصدمات)، حدد W1، أو W2، أو S1، أو S5.

- أداء التوازن: اختر A2.

3. التكلفة

- تكلفة الفولاذ لا تُشكل نسبةً كبيرةً من إجمالي تكلفة الأداة. بالنسبة لعمليات الإنتاج الصغيرة، تبلغ تكلفة D2 حوالي 10%؛ أما بالنسبة للمواد الأكثر سمكًا (12 مم)، فقد تصل إلى 50%.

- على الرغم من أن الفولاذ عالي الجودة مكلف، إلا أنه قد يكون أكثر فعالية من حيث التكلفة مع الأداء الجيد.

4. نسبة اللكمة والمادة

- تؤثر نسبة قطر الثقب إلى سمك المادة على اختيار الفولاذ

- تتطلب نسب أصغر، وضغوط أدوات أعلى، وصلابة أعلى.