النقاط الرئيسية

- H13, H11, and H21 steel are top choices for hot-working applications due to their unique properties and performance under extreme conditions.

- H13 offers excellent wear resistance and is ideal for high-stress environments like die-casting molds and hot forging dies.

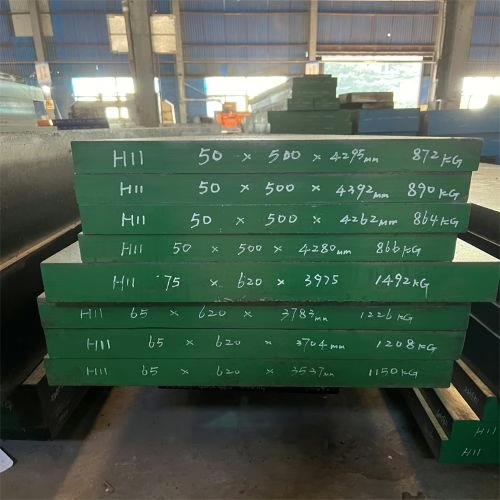

- H11 is known for its toughness, ductility, and high strength, making it suitable for aerospace components and high-speed forging dies.

- H21 excels in high temperatures, providing exceptional red hardness and softening resistance for hot extrusion and forging applications.

- Choosing among H13, H11, and H21 steel depends on specific needs like wear resistance, toughness, and thermal hardness.

الوقت المقدر للقراءة: 9 دقائق

جدول المحتويات

تُشكّل درجات الحرارة والضغوط العالية في تطبيقات التشغيل الساخن، مثل التشكيل بالطرق والصب بالقالب والبثق، تحديات كبيرة لفولاذ الأدوات، مما يؤدي غالبًا إلى تلفه بسبب التآكل والتشوه البلاستيكي والإجهاد الحراري. يُعدّ اختيار فولاذ الأدوات الذي يحافظ على أدائه في ظل الظروف القاسية ويمنع التلف المبكر أمرًا بالغ الأهمية لتحقيق إنتاج فعال ومنخفض التكلفة. ضمن فولاذ أدوات التشغيل الساخن من سلسلة AISI H، ح11, ح13، و H21 تُعد الفولاذات H11 وH13 وH21 خيارات شائعة للتطبيقات عالية الحرارة. ورغم انتمائها إلى فولاذ العمل الساخن، إلا أن كلًا منها يتميز بخصائص مميزة تناسب ظروفًا مختلفة. تهدف هذه المقالة إلى تقديم مقارنة واضحة واحترافية بين الفولاذات H11 وH13 وH21، لإرشاد القراء في اختيار المادة الأكثر فعالية من حيث التكلفة والأداء لمشاريعهم الخاصة. كما تركز على توضيح التوازن الدقيق بين المتانة ومقاومة الحرارة (صلابة الحرارة) والتكلفة.

ما هي فولاذ أدوات العمل الساخن؟

فولاذ أداة العمل الساخن مادة تُستخدم في عمليات تشكيل المعادن تحت درجات حرارة وضغوط عالية، مثل التشكيل بالطرق، والصب بالقالب، والبثق. ومن خصائصها الأساسية صلابة حرارية استثنائية (تُعرف أيضًا بالصلابة الحمراء أو مقاومة التصلب)، وهي القدرة على الحفاظ على صلابة ومتانة عاليتين في ظل ظروف عمل عالية الحرارة (تتراوح عادةً بين 200 و600 درجة مئوية أو أعلى، أي ما يعادل 390 و1100 درجة فهرنهايت). علاوة على ذلك، يجب أن تتمتع بمتانة ممتازة لمقاومة الصدمات الميكانيكية والحرارية، بالإضافة إلى مقاومة عالية للتعب الحراري، والذي يتجلى في تشققات سطحية دقيقة ناتجة عن دورات تسخين وتبريد متكررة.

ال المعهد الأمريكي للحديد والصلب تُصنّف منظمة AISI (AISI) فولاذ الأدوات إلى عدة فئات، حيث تُشير "سلسلة H" تحديدًا إلى فولاذ أدوات العمل الساخن. AISI H11 وH13 هما فولاذ أدوات عمل ساخن قائم على الكروم، يتميزان بخصائص متوازنة وتطبيقات واسعة؛ بينما AISI H21 فولاذ أدوات عمل ساخن قائم على التنغستن. بالمقارنة مع H11 وH13، يحتوي H21 على التنغستن. تُترجم هذه الاختلافات في التركيب الكيميائي مباشرةً إلى اختلافات في خصائص الأداء، مثل مقاومة الحرارة ومقاومة الصدمات الحرارية.

نظرة عامة: جدول مقارنة بين H13 وH11 وH21

لتسهيل الفهم السريع لملفات الأداء المميزة، يوفر الجدول أدناه مقارنة فنية مباشرة بين الفولاذ المستخدم في أدوات العمل الساخنة AISI H13 وH11 وH21، مع تسليط الضوء على خصائصها الأساسية، صلابتها الساخنة، ومتانتها، ومقاومتها للتآكل، وتطبيقاتها النموذجية.

| ميزة | H13 (مبني على الكروم) | H11 (مبني على الكروم) | H21 (على أساس التنغستن) |

| السبائك الأولية | كر، مو، ف | كر، مو، ف | و، ك، ف |

| الخصائص الرئيسية | التصلب الثانوي؛ قابل للتصلب في الهواء بعمق (تشويه منخفض)؛ مقاومة ممتازة للحرارة والتآكل والتعب الحراري؛ محتوى V أعلى | التصلب الثانوي؛ قابل للتصلب في الهواء بعمق (أدنى قدر من الإجهاد/التغير في الأبعاد)؛ ليونة جيدة، وتعب، واستقرار حراري يصل إلى 540 درجة مئوية (1000 درجة فهرنهايت)؛ قابلية لحام جيدة | أقصى قوة حرارية ومقاومة للتليين؛ صلابة أقل؛ أكثر عرضة للهشاشة؛ يتطلب درجات حرارة تصلب أعلى؛ عرضة للهشاشة الناتجة عن الإطفاء |

| صلابة / مقاومة للحرارة | عالية؛ تعمل بشكل جيد حتى 700 درجة مئوية (1300 درجة فهرنهايت)؛ أفضل من H11 في درجات الحرارة العالية/التعرض الطويل | جيد؛ يقاوم التليين حتى 540 درجة مئوية (1000 درجة فهرنهايت)؛ أقل مقاومة من H21 في درجات الحرارة الأعلى | عالية جدًا؛ مقاومة فائقة للتليين والتآكل الناتج عن درجات الحرارة العالية بسبب محتواها الكبير من الماء |

| الصلابة | جيد بشكل عام؛ قوة تأثير ممتازة؛ صلابة كسر أقل قليلاً من H11 | عالية؛ صلابة كسر أعلى من H13؛ مقاومة أفضل للكسر الهش من H19، H21 | منخفض إلى متوسط؛ أقل ليونة من H11؛ أكثر هشاشة بشكل عام |

| مقاومة التآكل | جيد جدًا/ممتاز؛ أعلى من H11 بسبب محتوى V | واسطة | أقصى قوة حرارية ومقاومة للتليين؛ صلابة أقل؛ أكثر عرضة للهشاشة؛ يتطلب درجات حرارة تصلب أعلى؛ عرضة للهشاشة الناتجة عن الإطفاء. |

| التطبيقات النموذجية | صب القوالب (الألومنيوم والزنك والمغنيسيوم)، التشكيل بالحرارة/البثق، قوالب البلاستيك، شفرات القص الساخنة، أجزاء الطيران والفضاء | قوالب البثق (النحاس، البرونز، الفولاذ، السبائك ذات درجات الحرارة العالية)، قوالب القطع/الضغط الساخنة، شفرات القص الساخنة الثقيلة، والأجزاء ذات الضغط الحراري العالي. | متوسطة إلى عالية؛ مناسبة للتطبيقات ذات درجات الحرارة العالية |

مخطط مقارنة مقاومة الصدمات

استنادًا إلى نتائج اختبار شاربي "V" Notch

*يتم تقدير القيم على أساس النطاقات النموذجية لأغراض التصور.

تصنيف قابلية التصنيع

بناءً على قابلية التصنيع المصنفة وفقًا لـ W1 عند 100.

*يتم تقدير القيم بناءً على الرسم البياني المقدم لأغراض التوضيح.

| ASTM | دين | درجة حرارة التصلب | كما إخماد (HRC) | 400 درجة مئوية (750 درجة فهرنهايت) | 450 درجة مئوية (840 درجة فهرنهايت) | 500 درجة مئوية (930 درجة فهرنهايت) | 525 درجة مئوية (980 درجة فهرنهايت) | 550 درجة مئوية (1020 درجة فهرنهايت) | 600 درجة مئوية (1110 درجة فهرنهايت) | 625 درجة مئوية (1160 درجة فهرنهايت) |

| ح11 | 1.2343 | 1010 درجة مئوية (1850 درجة فهرنهايت) | 55 | 53 | 54 | 54 | 54 | 54 | 46 | 41 |

| ح13 | 1.2344 | 1020 درجة مئوية (1870 درجة فهرنهايت) | 55 | 54 | 54 | 55 | 55 | 53 | 47 | 42 |

| H21 | 1.2581 | 1100 درجة مئوية (2010 درجة فهرنهايت) | 50 | 49 | 50 | 51 | 52 | 51 | 50 | 48 |

كيف تحدد عناصر السبائك الأداء

تؤدي الاختلافات الصغيرة في التركيب الكيميائي لفولاذ أدوات العمل الساخنة إلى اختلافات كبيرة في خصائص أدائها، وخاصة فيما يتعلق بالصلابة الساخنة ومقاومة التآكل والصلابة.

H13 (الكروم والموليبدينوم والفاناديوم): متعدد الاستخدامات

يحتوي فولاذ H13 عادةً على ما بين 0.38 و0.45% من الكربون، و4.75 و5.50% من الكروم، و1.10 و1.75% من الموليبدينوم، و0.80 و1.20% من الفاناديوم. الفرق الرئيسي بينه وبين H11 هو محتواه العالي من الفاناديوم، والذي يبلغ عادةً حوالي 1%. يُعزز الفاناديوم تكوين كربيدات صلبة ومستقرة للغاية من النوع MC، مما يزيد بشكل كبير من مقاومة الفولاذ للتآكل، وبدرجة أقل، صلابته الحرارية. هذا يجعل H13 مناسبًا تمامًا للقطع عالي السرعة، والتطبيقات التي تتضمن مواد صلبة أو متقشرة، ومواد التشغيل الآلي مثل الألومنيوم والفولاذ المقاوم للصدأ والمعادن الحرارية، مما يوفر توازنًا جيدًا بين الخصائص لمختلف قوالب التشكيل الحراري.

H11 (الكروم والموليبدينوم): المتخصص القوي

يشبه تركيب فولاذ H11 تركيب فولاذ H13، حيث يحتوي عادةً على نسبة تتراوح بين 0.33 و0.43% من الكربون، و4.75 و5.50% من الكروم، و1.10 و1.60% من الموليبدينوم، ولكن بنسبة أقل من الفاناديوم، عادةً ما تكون 0.30 و0.60%. يُنتج هذا الانخفاض في محتوى الفاناديوم مقاومة أقل للتآكل مقارنةً بفولاذ H13. ومع ذلك، يتميز فولاذ H11 عمومًا بمتانة ومرونة فائقتين. وبصفته فولاذًا مُصلدًا بالهواء، فإنه يُظهر إجهادًا متبقيًا ضئيلًا وتغيرات في الأبعاد بعد التصلب. يحافظ فولاذ H11 على قوة عالية وصلابة معتدلة في درجات حرارة مرتفعة تصل إلى 540 درجة مئوية (1000 درجة فهرنهايت)، ويُستخدم على نطاق واسع في التطبيقات الإنشائية، وخاصةً في تكنولوجيا الطيران.

H21 (التنغستن والكروم): بطل الحرارة العالية

يتميز فولاذ H21 بارتفاع نسبة التنغستن فيه، والتي تتراوح عادةً بين 8.50 و10.00%، بالإضافة إلى 0.26-0.36% من الكربون، و3.00-3.75% من الكروم، و0.30-0.60% من الفاناديوم. يُعد التنغستن المصدر الرئيسي لصلابته الحمراء الاستثنائية. يُشكل التنغستن كربيدات صلبة ومستقرة للغاية، مما يجعل H21 شديد المقاومة للتليين في درجات حرارة تكون فيها H11 وH13 أكثر ليونة. كما يُعزز هذا المحتوى العالي من السبائك مقاومة "الغسل" (التآكل). ومع ذلك، فإن هذا المحتوى العالي من السبائك يُنتج صلابة أقل من H21 مقارنةً بفولاذي H11 وH13. لذلك، يُعد H21 مناسبًا للتطبيقات التي تتطلب مقاومة عالية للتليين في درجات حرارة مرتفعة مع متطلبات صلابة أقل نسبيًا.

اختيار ثلاث مواد

متى تختار فولاذ الأدوات H13

متى تختار فولاذ الأدوات H13؟ يجمع فولاذ H13 بين صلابة حمراء ممتازة، ومقاومة للتآكل، ومقاومة فائقة للتشقق الحراري، مما يجعله خيارًا مثاليًا للبيئات عالية الضغط ودرجات الحرارة المرتفعة. تشمل تطبيقاته الرئيسية قوالب الصب لسبائك الألومنيوم والزنك والمغنيسيوم، بالإضافة إلى قوالب حقن البلاستيك (مناسبة بشكل خاص للأجزاء عالية الدقة مثل عدسات السيارات). يتميز فولاذ H13 المُحسّن بتقنية ESR بأداء مُحسّن. كما يُستخدم على نطاق واسع في قوالب التشكيل بالحرارة، وقوالب البثق بالحرارة للألومنيوم والمغنيسيوم والفولاذ، وقوالب الدرفلة على الساخن، وقوالب الختم على الساخن، وقوالب التثبيت، والمغزل، وشفرات القص على الساخن. في هياكل الفضاء والصواريخ التي تتطلب قوة فائقة، يُستخدم لتصنيع المكونات الهيكلية.

متى تختار فولاذ الأدوات H11

يُعدّ H11 مناسبًا بشكل خاص للمكونات التي تتطلب قوةً عاليةً، ومتانةً، وصلابةً، ومقاومةً للتعب، وثباتًا حراريًا ضمن نطاق درجات حرارة يتراوح بين 75 و540 درجة مئوية (167 و1000 درجة فهرنهايت). ويُستخدم على نطاق واسع في التطبيقات الإنشائية، وخاصةً في تكنولوجيا الطيران، بما في ذلك مكونات معدات هبوط الطائرات، وأجزاء هياكلها، والمكونات الداخلية للتوربينات البخارية والغازية، والمثبتات، والزنبركات. في تصنيع القوالب، أثبت H11 نجاحًا في قوالب التشكيل عالية السرعة، وقوالب البثق الساخن، وقوالب الصب بالقالب لسبائك الزنك والألمنيوم والمغنيسيوم، وخاصةً للتشغيل المستمر طويل الأمد. حتى في ظل التعرض المستمر لدرجات حرارة تصل إلى 540 درجة مئوية (1000 درجة فهرنهايت)، يحافظ H11 على متانته ومتانته مع مقاومة فعالة للتليين.

متى تختار الفولاذ المستخدم في الأدوات H21؟

يُعدّ الفولاذ H21 مناسبًا للتطبيقات التي تتطلب قوة حرارية عالية ومقاومة عالية للتليين. تشمل استخداماته الشائعة قوالب البثق الساخن، وقوالب الكبس الساخن، وقوالب الدمية، وقوالب السحب بالتشكيل الساخن، وشفرات القص الساخن، واللكمات الساخنة للنحاس الأصفر والبرونز والفولاذ. كما يُستخدم هذا النوع من الفولاذ في قوالب صب النحاس الأصفر ومكونات القوالب المعرضة لإجهاد حراري عالي. كما يُستخدم H21 في تشكيل الفولاذ بالتشكيل والسبائك عالية الحرارة، بالإضافة إلى مقصات القضبان والدرفلات الساخنة للتشغيلات متوسطة الحرارة.

خاتمة

عند اختيار فولاذ أدوات العمل الساخن الثلاثة H13 وH11 وH21، يجب مراعاة عوامل مثل مقاومة التآكل والمتانة والصلابة الحرارية بناءً على متطلبات التطبيق المحددة. يُعدّ H13 الخيار الأمثل متعدد الاستخدامات، بخصائصه الشاملة المناسبة لمجموعة واسعة من مهام التشكيل الساخن والتشكيل بالبلاستيك، بما في ذلك قوالب الصب والتشكيل بالحرارة. أما H11، فهو الخيار الأمثل للتطبيقات عالية التأثير، حيث تُثبت ليونته الاستثنائية أهميتها في المكونات الهيكلية لقطاع الطيران وقوالب التشكيل بالحرارة عالية السرعة. عند مواجهة بيئات درجات حرارة قصوى تتطلب الحفاظ على صلابة صارمة، يحافظ H21 على صلابة حمراء ممتازة ومقاومة للتليين في درجات الحرارة المرتفعة.

إذا كنت مهتمًا بـ H13 أو H11 أو H21 أو أي فولاذ أداة آخر، فيرجى ملء النموذج أدناه للتواصل معنا.