الوقت المقدر للقراءة: 10 دقائق

النقاط الرئيسية

- الفولاذ H11 و H13 هما من الفولاذ المستخدم في أدوات العمل الساخن من AISI والمعروف بقوته العالية وصلابته في درجات الحرارة المرتفعة.

- يحتوي H13 على نسبة أعلى من الفاناديوم، مما يعزز مقاومته للتآكل مقارنةً بـ H11، الذي يوفر صلابة أفضل.

- يتطلب كلا الفولاذين عمليات معالجة حرارية محددة، بما في ذلك التسخين المسبق والتبريد بالهواء، لتحقيق الأداء الأمثل.

- تختلف التطبيقات: يتفوق H13 في البيئات ذات التآكل العالي، بينما يفضل H11 حيث تكون المتانة أمرًا بالغ الأهمية.

- يعتمد الاختيار بين الفولاذ H11 مقابل H13 على الاحتياجات المحددة لمقاومة التآكل والمتانة في التطبيقات.

جدول المحتويات

ح11 و ح13 كلا الفولاذين ينتميان إلى المعهد الأمريكي للحديد والصلب (AISI) سلسلة H من الفولاذ المستخدم في العمل الساخن، تمثل اثنين من أكثر أنواع الفولاذ المستخدمة في 5% المصنوعة من الكروم استخدامًا فولاذ أدوات العمل الساخن. تُعد هذه الفولاذات مواد بالغة الأهمية في التصنيع، حيث تتمثل ميزتها الأساسية في قدرتها على الحفاظ على القوة والصلابة الممتازة حتى في ظل ظروف العمل ذات درجات الحرارة العالية.

على الرغم من تشابه خصائصهما الأساسية، إلا أن الاختلافات الدقيقة في التركيب الكيميائي تمنح كل منهما مزايا أداء مميزة. لذلك، في التطبيقات العملية، ينبغي الاختيار بعناية بين H11 وH13 بناءً على ظروف تشغيل القالب وعمر الخدمة المطلوب.

H11 وH13 كلاهما من الفولاذ متوسط السبائك المُصلَّب بالهواء أو فائق القوة. ومن خلال عمليات المعالجة الحرارية المناسبة، يمكن رفع قوة ثباتهما (0.2%) إلى مستويات تتجاوز 1380 ميجا باسكال.

التصنيف والأساس المعدني المشترك

ينتمي كلٌّ من H11 وH13 إلى الفئة الفرعية H10-H19 من فولاذ العمل الساخن المُصنّع من الكروم. ويشتركان في نفس الأساس المعدني، الذي يتميز بمحتوى متوسط من الكربون وتركيزات عالية من الكروم وعناصر أخرى مُشكّلة للكربيد.

الدرجات المكافئة لـ H11 مقابل H13:

| الولايات المتحدة (AISI) | ألمانيا (DIN / W-Nr.) | اليابان (JIS) | الصين (GB) | المملكة المتحدة (BS) |

| ح11 | 1.2343(X37CrMoV5-1) | SKD6 | 4Cr5MoSiV | BH11 |

| ح13 | 1.2344(X40CrMoV5-1) | SKD61 | 4Cr5MoSiV1 | بي اتش 13 |

يتشارك هذان النوعان من الفولاذ في ثلاث خصائص رئيسية:

أولاً، يتم استخدامها في تطبيقات العمل الساخن ذات درجات الحرارة العالية، مثل صب سبائك الألومنيوم، ويمكنها تحمل ظروف التشغيل حتى 600 درجة مئوية.

ثانيًا، تتميز جميعها بصلابة عالية جدًا، وهي فولاذ يُصلب بالهواء. حتى المكونات الفولاذية الكبيرة يمكن تصليبها بالكامل من الداخل إلى الخارج بمجرد تبريدها بالهواء. يُقلل التبريد بالهواء من الإجهادات الداخلية والتغيرات في الأبعاد الناتجة عن المعالجة الحرارية.

أخيرًا، يُعدّ كلٌّ من الفولاذين H11 وH13 من الفولاذ ذي التصليد الثانوي. يجب تلطيفهما عند درجات حرارة تزيد عن 510 درجات مئوية تقريبًا لترسيب كربيدات السبائك الدقيقة، وبالتالي تحقيق الأداء الأمثل. لا تُخفّف عملية التلطيف هذه في درجات الحرارة العالية الإجهاد بفعالية فحسب، بل تُعدّ أيضًا السبب الرئيسي للحفاظ على أداء مستقر أثناء التشغيل في درجات حرارة عالية. يجب أن يبقى الحد الأقصى لهذه العملية في درجات الحرارة العالية أقل من درجة حرارة التلطيف.

التركيب الكيميائي: الفرق بين الفاناديوم

الفرق الأساسي بين الفولاذ H11 والفولاذ H13 يكمن في المقام الأول في محتواهما من الفاناديوم (V).

تكوين H11 و H13

| AISI | رقم UNS | دين | ج (%) | منجنيز (%) | سي (%) | الكروم (%) | ني (%) | مو (%) | الخامس (%) |

| ح11 | T20811 | 1.2343 | 0.33-0.43 | 0.20-0.50 | 0.80-1.20 | 4.75-5.50 | 0.30 كحد أقصى | 1.10-1.60 | 0.30-0.60 |

| ح13 | T20813 | 1.2344 | 0.32-0.45 | 0.20-0.50 | 0.80-1.20 | 4.75-5.50 | 0.30 كحد أقصى | 1.10-1.75 | 0.80-1.20 |

هذا الاختلاف في محتوى الفاناديوم هو العامل المميز الرئيسي في الأداء الميكانيكي:

| ميزة | ح11 | ح13 |

| محتوى الفاناديوم (V) | أقل (على سبيل المثال، 0.30–0.60%) | أعلى (على سبيل المثال، 0.80–1.25%) |

| مقاومة التآكل | جيد | أعلى، بسبب كربيدات V |

| الصلابة | صلابة كسر أعلى/أفضل | أقل قليلا |

| صلابة/مقاومة الحرارة | ممتاز | أفضل قليلا |

مواجهة الأداء: الخصائص الميكانيكية

الفرق الأساسي في الخصائص الميكانيكية بين H11 و H13 ينبع من تركيبتهما الكيميائية، حيث يمتلك H13 محتوى أعلى من الفاناديوم.

من حيث مقاومة التآكل، يُقدم H13 أداءً فائقًا. يُعزز محتواه العالي من الفاناديوم تكوين كربيدات الفاناديوم الصلبة بكثرة، مما يُعطي مقاومة تآكل تفوق H11. هذا يجعله مناسبًا جدًا للتطبيقات عالية التآكل، مثل التشكيل بالطرق أو البثق الساخن.

ومع ذلك، يتميز H11 بمتانة فائقة. أحيانًا ما تكون جزيئات الكربيد المستخدمة في H13 لتعزيز مقاومة التآكل على حساب بعض المتانة. لذلك، يتميز H11 بمتانة أعلى في مقاومة الكسر.

من حيث صلابة الحرارة، كلاهما ممتاز، لكن H13 يتفوق عليه قليلاً. ويعود ذلك أيضاً إلى احتواء H13 على نسبة أعلى من الفاناديوم.

المعالجة الحرارية والتصنيع عالي الجودة

تُعد عمليات المعالجة الحرارية للفولاذين H11 وH13 بالغة الأهمية لتحسين أدائهما. ولأن كلاهما من الفولاذ المُصلَّب بالهواء، فإن خطوات المعالجة الحرارية الأساسية لهما متشابهة للغاية، وتشمل عادةً التسخين المسبق، والأوستينيت، والتبريد، والتلطيف الثانوي أو الثالثي اللاحق في درجات حرارة عالية.

المعالجة الحرارية القياسية

أولاً تأتي عملية التسخين المسبق، حيث يجب تسخين الفولاذ مسبقًا إلى ما بين 790 درجة مئوية و815 درجة مئوية قبل تسخينه بشكل موحد إلى درجة حرارة التشكيل أو الأوستنيت النهائية.

تتراوح درجة حرارة الأوستنيت لفولاذ H11 عادةً بين 995 و1025 درجة مئوية، بينما تكون درجة حرارة الأوستنيت لفولاذ H13 أعلى قليلاً، وتتراوح عادةً بين 995 و1040 درجة مئوية. خلال هذه الخطوة، يجب توفير جو واقٍ مُتحكم به لمنع إزالة الكربون من سطح الفولاذ.

الإخماد هو الخطوة الثالثة. يجب تبريد الفولاذين H11 وH13 في الهواء، إذ تضمن هذه الطريقة الحد الأدنى من الإجهاد المتبقي داخل المادة. يجب عدم إخماد هذه الفولاذات بالماء أبدًا.

أخيرًا، التصلب. لتحقيق التصلب الثانوي وتخفيف الإجهاد، يُنصح بشدة بالتصلب الثانوي أو دورات تصلب متعددة. يجب أن تتجاوز درجة حرارة التصلب ذروة التصلب الثانوي البالغة 510 درجات مئوية. بالنسبة لفولاذ H13 تحديدًا، يُحسّن التصلب الثانوي في نطاق 565 إلى 650 درجة مئوية من تأثيره.

تحسين الجودة (ESR/VAR)

لتلبية متطلبات التطبيقات الصعبة، غالبًا ما تخضع درجات الفولاذ H11 وH13 لعمليات تصنيع متخصصة لتعزيز جودتها وأدائها بشكل أكبر.

من حيث تعزيز جودة الذوبان، غالبًا ما يستخدم هذان الفولاذان تقنيات الذوبان مثل إعادة صهر الخبث الكهربائي (ESR) أو إعادة صهر القوس الفراغي (VAR).

بالمقارنة مع الفولاذ المصهور تقليديًا، تُحسّن عملية إعادة الصهر بالصهر الكهربائي (ESR) أو الصهر بالصهر المتغير (VAR) بشكل ملحوظ من ليونة المواد ومتانتها. وتُحقق عملية الصهر بالصهر الكهربائي (VAR)، على وجه الخصوص، مستويات منخفضة للغاية من الشوائب وتجانسًا عاليًا في البنية المجهرية. أما بالنسبة لقوالب الصب أو الحقن عالية الأداء H13، فقد أصبحت إعادة الصهر بالصهر بالصهر الكهربائي (ESR) متطلبًا تصنيعيًا شائعًا. وتُقدم شركتنا مواد ESR H13 وH11.

تعديل السطح

لتحسين أداء السطح، يخضع الفولاذان H11 وH13 عادةً للمعالجة بالنيتريد. النيتريد معالجة حرارية كيميائية تُكوّن طبقة شديدة الصلابة على سطح الفولاذ. يحقق الفولاذان H11 وH13 قوة وصلابة سطحية عالية بعد النيتريد. يتميز الفولاذان H13، على وجه الخصوص، باستجابة ممتازة للنيتريد، حيث تتراوح صلابته السطحية بين 1000 و1200 فولت هيرتز. علاوة على ذلك، تضمن مقاومة الفولاذ H13 الفائقة للمعالجة بالحرارة العالية حفاظه على قوته الداخلية العالية الأصلية دون أن يلين أثناء التسخين بالنيتريد.

الطلبات ومعايير الاختيار

عند الاختيار بين H11 وH13، يتضمن القرار بشكل أساسي موازنة مقاومة التآكل العالية لـ H13 مع المتانة العالية لـ H11.

- تطبيقات الصب بالقالب: كلاهما معياران رائدان في الصناعة. يتميز H13 بأوسع نطاق استخدام، ويُستخدم عادةً في صب سبائك الألومنيوم والزنك والمغنيسيوم، بينما يُستخدم H11 بكثرة في صب سبائك الألومنيوم والرصاص بالقالب.

- التشكيل بالطرق والبثق الساخن: يُعدّ H13 الخيار الأكثر تنوعًا لقوالب التشكيل بالطرق الساخنة. ويُستخدم H11 عادةً في الثقوب والقوالب في تشكيل الألومنيوم (HRC 44-48) أو في بكرات الدرفلة الساخنة بكميات صغيرة.

- قوالب البلاستيك: كلتا المادتين مناسبتان. يُعدّ H13 الخيار الأمثل، وخاصةً H13 المُعاد صهره بتقنية ESR، وهو الخيار الأمثل لتصنيع قوالب دقيقة عالية الصقل، مثل عدسات السيارات. أما H11، فهو مناسب لتطبيقات صب البلاستيك عالية الحرارة، حيث تتجاوز درجات حرارة التشغيل 300 درجة مئوية.

- المكونات الهيكلية للطائرات والفضاء: كلاهما سبائك فائقة القوة. يُستخدم H11 بشكل أكثر شيوعًا في المكونات عالية الضغط، مثل معدات هبوط الطائرات وأغلفة الصواريخ، إذ يجب أن يحافظ على متانة عالية عند درجات حرارة مرتفعة. استُخدم H13 أيضًا على نطاق واسع في الماضي، إلا أن استخدامه في هذا المجال قد تراجع مع ظهور أنواع جديدة من الفولاذ عالي المتانة.

ملخص الاختيار:

اختر H13 عندما:

- عندما تكون مقاومة التآكل العالية هي المطلب الأساسي، يحتوي H13 على مستويات أعلى من الفاناديوم (V)، مما يُمكّن من تكوين كربيدات فاناديوم أكثر تشتتًا وصلابة. هذا يجعله متفوقًا على H11 في بيئات التآكل الكاشطة مثل البثق الساخن والتشكيل عالي التآكل.

- عندما تكون هناك حاجة إلى صلابة حمراء مثالية ومقاومة للتلطيف، يوفر H13 استقرارًا متفوقًا قليلاً في درجات الحرارة المرتفعة، مع الحفاظ بشكل أفضل على الصلابة والقوة في ظل ظروف الحرارة العالية.

- بالنسبة لقوالب العمل الساخن للأغراض العامة وقوالب الصب، يظل H13 هو الفولاذ الأكثر استخدامًا على نطاق واسع لأدوات العمل الساخن للأغراض العامة، وخاصة في تطبيقات قوالب الصب.

اختر H11 عندما:

- عندما تكون هناك حاجة إلى أقصى قدر من المتانة، يوفر H11 صلابة كسر ومرونة فائقة مقارنة بـ H13، مما يجعله خيارًا أكثر أمانًا للتطبيقات التي تنطوي على أحمال تأثير حيث يكون منع تشقق القالب غير المتوقع أمرًا بالغ الأهمية.

- عند استخدامه للمكونات الهيكلية عالية القوة، يقاوم H11 التليين ويحافظ على القوة العالية في درجات حرارة تصل إلى 540 درجة مئوية، مما يجعله يستخدم بشكل شائع في مكونات الفضاء الجوي عالية الضغط مثل معدات الهبوط.

البيانات التكميلية

لقد قمنا بتجميع بيانات موثوقة عن H11 و H13، والتي نأمل أن تكون مفيدة لقرائنا.

مقارنة المعلمات الأخرى

| عامل | فولاذ الأدوات H11 | فولاذ الأدوات H13 |

| صلابة العمل المعتادة، HRC | 38-55 | 40-53(صلابة الفولاذ H13) |

| عمق التصلب | د | د |

| أفضل حجم حبيبات عند الصلابة الكاملة، معيار الراعي | 8 | 8 |

| صلابة السطح بعد الإخماد، HRC | 53-55 | 51-54 |

| صلابة القلب (25 مم، أو 1 بوصة، قطر دائري)، HRC | 53-55 | 51-54 |

| وسط الإطفاء | أ | أ |

| درجة حرارة التصلب، درجة مئوية (درجة فهرنهايت) | 995-1025 (1825-1875) | 995-1040 (1825-1900) |

| التغير في الأبعاد عند التصلب | ل | ل |

| السلامة في التصلب | ح | ح |

| قابلية إزالة الكربون | ح | ح |

| الصلابة التقريبية بعد الدرفلة أو التشكيل، HB | 500 | 500 |

| صلابة مُلبّسة، HB | 192-229 | 192-229 |

| درجة حرارة التلدين، درجة مئوية (درجة فهرنهايت) | 845-900 (1550-1650) | 845-900 (1550-1650) |

| نطاق التلطيف، درجة مئوية (°فهرنهايت) | 540-650 (1000-1200) | 540-650 (1000-1200) |

| درجة حرارة التشكيل، درجة مئوية (درجة فهرنهايت) | 1065-1150 (1950-2100) | 1065-1150 (1950-2100) |

تتشابه فولاذات الأدوات H11 وH13 في العديد من الخصائص الميكانيكية،, المعالجة الحرارية خصائص وقدرات تشكيل. يكمن الفرق الرئيسي في نطاق صلابتهما، حيث يوفر الفولاذ H13 صلابة أعلى قليلاً للتطبيقات الأكثر تطلبًا. يعتمد الاختيار بين هذين الفولاذين على المتطلبات المحددة للتطبيق المقصود، مثل مستوى مقاومة التآكل، والمتانة، والثبات البُعدي المطلوب.

خصائص الشد لفولاذ الأدوات H11 وH13 عند درجات حرارة مرتفعة

| نوع الفولاذ | درجة حرارة الاختبار (°م) | درجة حرارة الاختبار (°ف) | قوة الشد (ميجا باسكال) | قوة الشد (ksi) | قوة الخضوع (إزاحة 0.2%) (ميجا باسكال) | قوة الخضوع (إزاحة 0.2%) (ksi) | الاستطالة (50 مم) (%) | تقليل المساحة (%) | صلابة درجة حرارة الغرفة (HRC) قبل الاختبار | صلابة درجة حرارة الغرفة (HRC) بعد الاختبار |

| ح11 | غرفة | غرفة | 1806 | 262 | 1482 | 215 | 10 | 35.8 | 50 | 50 |

| 150 | 300 | 1689 | 245 | 1358 | 197 | 10.1 | 36.1 | 50 | 50 | |

| 260 | 500 | 1600 | 232 | 1345 | 195 | 9.8 | 34.5 | 50 | 50 | |

| 345 | 650 | 1579 | 229 | 1317 | 191 | 10 | 35.2 | 50 | 50 | |

| 425 | 800 | 1510 | 219 | 1289 | 187 | 11.4 | 38.7 | 50 | 50 | |

| 480 | 900 | 1427 | 207 | 1145 | 166 | 12.2 | 38.9 | 50 | 50 | |

| 540 | 1000 | 1241 | 180 | 965 | 140 | 11 | 35.4 | 50 | 50 | |

| 595 | 1100 | 979 | 142 | 724 | 105 | 12.8 | 46.2 | 50 | 47 | |

| 650 | 1200 | 586 | 85 | 434 | 63 | 18.9 | 66.6 | 50 | 41 | |

| ح13 | 480 | 900 | 1531 | 222 | - | - | 9 | 37 | 52 | - |

| 540 | 1000 | 1413 | 205 | - | - | 11 | 43 | 52 | - | |

| 595 | 1100 | 1193 | 173 | - | - | 15 | 49 | 52 | - | |

| 650 | 1200 | 814 | 118 | - | - | 22 | 59 | 52 | - |

ملحوظة:

- يشير الرمز "-" في أعمدة قوة الخضوع للصلب H13 إلى عدم توفر البيانات.

- يُظهر عمود صلابة درجة حرارة الغرفة (HRC) القيم قبل الاختبار وبعده، مفصولة بفاصلة.

- بيانات من شركة تيليداين فاسكو، وشركة أليغيني لودلوم إندستريز، وشركة يونيفرسال-سايكلوبس ستيل.

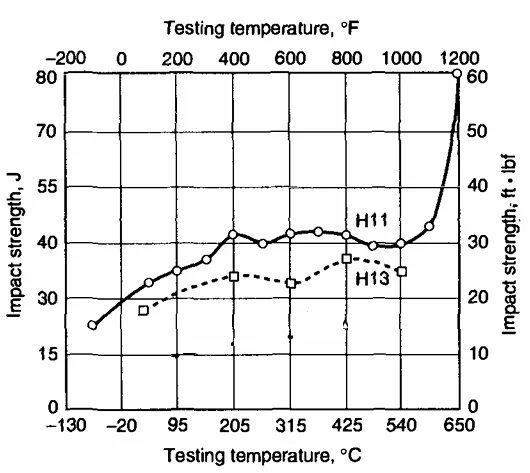

صلابة تأثير CVN لفولاذ الأدوات H11 و H13 كدالة لدرجة حرارة الاختبار.

يشير هذا الرسم البياني إلى أن H11 وH13 يصبحان أكثر مقاومة للصدمات عند ارتفاع درجات الحرارة. ومع ذلك، فإن H13 أكثر حساسية لتغيرات درجة الحرارة، مما يُظهر زيادة أكبر في قوة الصدمة مع ارتفاع درجات الحرارة.