Takım çeliği endüstrisinde ESR, Elektroslag Yeniden Eritme anlamına gelir. Kaliteyi artırmak için bazı çelik türleri, vakumlu ark eritme (VAR) ve elektro-cüruf eritme (ESR) gibi yeniden eritme işlemlerinden geçer. Kalıplar büyüdükçe ve daha özel özellikler gerektirdikçe, yeniden eritilmiş çeliğin kullanımı artmaktadır.

VAR ile karşılaştırıldığında, ESR birçok avantaj sunar. Vakum ekipmanı gerektirmediği için daha ucuzdur. Ek olarak, elektro cüruf rafinasyon işlemi çelik külçenin yüzey kalitesini iyileştirerek büyük kesitli külçelerin bile tekdüze bir yapıya kavuşmasını sağlar.

Elektro-cüruf metalurjisi için çeşitli teknik yöntemler ve uygulamalar mevcut olsa da, ESR temel ve çekirdek teknolojisi olmaya devam etmektedir. Bu makale ESR sürecini ve önemini tanıtacaktır. AoboSteel ESR prosesi kullanılarak üretilen takım çeliğini müşterilerine sağlayabilir.

Temel İlkeler

ESR işlemi, elektro-cüruf tabakasından direnç ısısı üretmek için akım kullanır. Bu ısı, aşağıdaki hedeflere ulaşmak için elektrodu (taban malzemesini) eritir:

- Özel elektroslag tabakası ile rafinasyon sağlanabilmektedir.

- Metalik olmayan inklüzyonların azaltılması ve saflığın iyileştirilmesi.

- Enine kesit ve boy doğrultusunda düzgün ve ince bir yapı oluşur.

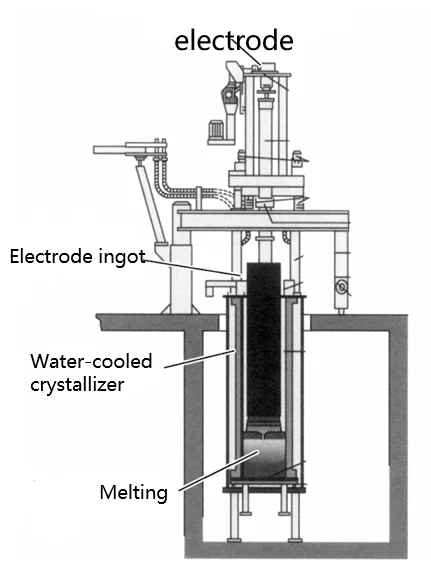

Elektroslag yeniden eritme (ESR) işlemi ve temel çalışma prensibi aşağıdaki şekilde basitleştirilip özetlenebilir:

- Devre kurulumu: Tüketilebilir elektrodu, katı veya sıvı cüruf içeren bakır su soğutmalı bir kristalleştiriciye yerleştirin. Daha sonra, güç kaynağı devresini oluşturmak için kısa bir ağ üzerinden bir transformatöre bağlayın. Bu devre, tüketilebilir elektrodu, erimiş cürufu ve alttaki erimiş metal havuzunu içerir.

- Direnç ısıtması: Akım trafo çıkışından geçer ve devredeki cüruftan akar. Cürufun yüksek direnci nedeniyle, trafodan gelen voltajın çoğu cüruf boyunca düşer ve bu da büyük miktarda ısı oluşumuna neden olur. Cüruf ısı üretir ve ısı enerjisini elektroda (eritme için), elektrodu terk eden sıvı metale (aşırı ısıtma için) ve külçe yüzeyine aktarır ve katılaşan külçede gerekli sıcaklık gradyanlarının korunmasına yardımcı olur.

- Tüketilebilir Elektrot: Dirençli ısıtma nedeniyle, erimiş cüruf, metalin erime noktasından çok daha yüksek bir yüksek sıcaklık durumundadır. Bu yüksek sıcaklık, cürufa yerleştirilen tüketilebilir elektrodun ucunun kademeli olarak erimesine neden olur.

- Metal damlacık ayrılması: Erimiş metal, yerçekimi kuvvetinin etkisiyle damlacıklar halinde toplanarak elektrot ucundan ayrılır ve cürufun içinden geçerek alttaki erimiş metal havuzuna geçer.

- Soğutma ile Katılaşma: Su soğutmalı kristalizatörler, erimiş metal havuzunu zorla soğutarak, sıvı metalin katılaşmasını ve kademeli olarak külçe oluşturmasını sağlar.

Elektroslag Yeniden Eritmenin (ESR) Özellikleri

Kalıp çeliğinin elektroslag yeniden eritilmesi, kalıp çeliği için ikincil rafine etme yöntemine aittir. Tüketilebilir elektrot, elektrik ark fırınları, indüksiyon fırınları, vakum indüksiyon fırınları ve vakum tüketilebilir fırınları gibi kalıp çeliği eritme yöntemlerinden kaynaklanan ham maddedir. Kalıp çeliğinin elektroslag yeniden eritilmesinin amacı, çeliği ve alaşımı daha da saflaştırmak ve birincil eritmeye dayalı külçenin kristal yapısını iyileştirerek yüksek kaliteli metal ürünleri elde etmektir.”

Kalıp çeliğinin elektroslag ile yeniden eritilmesinin başlıca özellikleri (avantajları):

- Düşük basınçlı döküm kaliteyi artırır ve kirliliği azaltır. Eritme, dökme ve katılaştırma neredeyse saf bir ortamda gerçekleşir, erimiş çeliğin kirlenmesini azaltır ve kirliliği azaltır. Düşük basınç koşulları oksijen ve hidrojen gibi zararlı gazların içeriğini azaltır, metal oksidasyonunu veya zararlı gazların emilimini önler ve böylece dökümlerin kalitesini artırır. Bu, vakum eritme ile benzerlikler gösterir, ancak maliyeti daha düşük olabilir.

- Uygun Metalurjik Reaksiyon Koşulları:

- Yüksek Sıcaklık: Cüruf havuzu sıcaklığı genellikle 1750℃'nin (3182℉) üzerindedir ve yerel olarak 1900℃'ye (3452℉) ulaşabilir. Çelik eriyiğinin aşırı ısınması 450℃'ye (824℉) ulaşabilir. Bu yüksek sıcaklık, metalurjik, fiziksel ve kimyasal reaksiyonların ilerlemesini hızlandırır.

- Yeterli Temas ve Karışım: Çelik ve cüruf arasındaki tam temas, elektromanyetik kuvvetlerin karıştırma etkisiyle birlikte, çelik ve cüruf arasındaki temas yüzeylerini sürekli olarak yeniler, metalurjik reaksiyonları yoğunlaştırır ve zararlı safsızlıkların ve metal dışı kapanımların giderilmesini destekler. Bu, daha iyi kükürt giderme, deoksidasyon ve kapanım giderme anlamına gelir.

- Tekdüze ve yoğun yapı: Yukarıdan aşağıya sıralı katılaştırma, yeniden eritilmiş metal külçenin düzgün ve yoğun kristal yapısını garanti eder. Üstte her zaman bir sıvı metal havuzu ve bir sıcak cüruf havuzu bulunur ve bu hem ısı koruması hem de katılaşma büzülmesiyle oluşan büzülme boşluklarını dolduracak yeterli sıvı metal sağlar. Gazlar ve kapanımlar da kolayca yüzer, sonuçta çelik külçe yapısını yoğun ve düzgün hale getirir ve malzemenin mukavemet, tokluk ve yorulma performansı gibi mekanik özelliklerini iyileştirir.

- Pürüzsüz Yüzey ve Saf MalzemeSıvı fazdan katı faza geçiş, su soğutmalı bir kristalizatörde (bakır pota) zorunlu soğutma ile tamamlanır. Su soğutmalı kristalizatör ile çelik külçe arasında ince ve homojen bir cüruf kabuğu oluşur ve oksidasyon ve refrakter malzemelerden kaynaklanan kirlenmeyi önler. Bu, yeniden eritilen kalıp çelik külçesinin pürüzsüz yüzeyini ve malzeme saflığını garanti eder. Bu, yüksek yüzey kalitesi gereksinimleri olan kalıplar için çok önemlidir.

- Elde Edilebilen Büyük Boyutlu Dökümler:Elektro-cüruf eritme sarf malzemeleri ile büyük boyutlu ve ağır metal dökümler elde edilebilmekte olup, en büyük dökümler 60-70 tona, çapları ise 2 metreyi aşmaktadır. Bu sayede büyük kalıplar ve havacılık komponentleri gibi büyük ölçekli sanayilerin ihtiyaçları karşılanabilmektedir.

Elektroslag Yeniden Eritmenin (ESR) Önemi

Elektroslag yeniden eritme (ESR), özel çeliklerin ve alaşımların kalitesini artırmada anahtar rol oynar. Kalıp çelikleri için, ESR'den kaynaklanan mikro yapı ve özelliklerdeki iyileştirmeler özellikle önemlidir ve esas olarak aşağıdaki yönlerde yansıtılır:

1. Makro yapının iyileştirilmesi:

- Kristal yapının optimizasyonu: ESR sırasında erimiş çeliğin hızlı katılaşması kristal büyüme yönünü değiştirerek, geleneksel döküm külçelere kıyasla makro yapıyı önemli ölçüde iyileştirir.

- Gözeneklilik ve ayrışmanın azaltılması: ESR, çeliğin makro yapısını önemli ölçüde iyileştirir. Aynı dövme oranına rağmen, ESR merkezi gözenekliliği ve ayrışmayı sıradan döküm kalıp çeliklerine kıyasla 0,5 seviyeden fazla (ASTM standartlarına göre) iyileştirir. ESR çeliğinin merkezi yapısı yoğundur, genellikle sınıf I'den azdır. Etki, özellikle külçelerde gözenekliliğe ve büzülme boşluklarına eğilimli çelikler için belirgindir, örneğin: A2 takım çeliğiPlastik kalıp çeliği üretiminde yapısal düzgünlük ve yoğunluğun iyileştirilmesi, çeliğin parlatma performansını ve korozyon direncini önemli ölçüde iyileştirir.

2. Çelikteki metalik olmayan inklüzyon içeriğinin azaltılması:

ESR, çelikteki metalik olmayan inklüzyonların, özellikle morfoloji ve miktarda önemli değişiklikler ve azalmalar gösteren sülfür inklüzyonlarının içeriğini önemli ölçüde azaltır. Silikat inklüzyonları da büyük ölçüde giderilir, böylece çeliğin saflığı önemli ölçüde iyileştirilir.

3. Karbür homojensizliğinin iyileştirilmesi:

ESR, özellikle yüksek karbonlu, yüksek kromlu soğuk iş kalıp çeliği için karbür inhomojenliğini ve çelik külçenin kristal yapısını önemli ölçüde iyileştirir. Aynı dövme oranı altında, özellikle merkezi yapıyı güçlendirerek 0,5 seviyelerinde iyileştirir. Karbürlerin rafine edilmesi, söndürmeden sonra matristeki alaşım içeriğini artırır, böylece ikincil sertleştirme etkisini ve tavlama direncini güçlendirir. Ek olarak, ESR ayrıca çeliğin sıcak işlenebilirliğini ve tokluğunu da iyileştirir.

4. Mekanik özelliklerin iyileştirilmesi:

ESR, çelik külçesindeki mikro ayrışmayı ve kapanımları iyileştirerek, tekdüze ve yoğun bir çelik yapısı oluşturur. Bu, mekanik özellikleri iyileştirir, özellikle çeliğin uzunlamasına, enine, merkezi ve kenar bölgeleri arasındaki performans farklılıklarını azaltır. Örneğin, ESR işleminden sonra H13 takım çeliği, boyuna çekme dayanımı ile enine çekme dayanımı ve plastisite oranı 0,90'ı, darbe tokluğu oranı ise 0,78'i aşmaktadır.