4340 Alaşımlı çelik | 34CrNiMo6 | 1.6582

AOBO STEEL – Güvenilir Küresel Takım Çeliği Tedarikçisi

4340 alaşımlı çelik, orta karbonlu düşük alaşımlı çeliğin önde gelen bir türüdür ve ultra yüksek dayanımlı bir çelik olarak kabul edilir. Genellikle diğer ultra yüksek dayanımlı çeliklerin karşılaştırıldığı standart olarak kabul edilir. 4340 alaşımlı çelik için UNS (Birleşik Numaralandırma Sistemi) tanımı G43400'dür. Uluslararası olarak, Japonya'da SNB23-1-5 veya SNB24-1-5 ve Avrupa'da 34CrNiMo6 gibi standartlara karşılık gelir. Ayrıca AMS (Havacılık Malzeme Spesifikasyonu) numarası 6414 ile tanımlanır.

1. Uygulamalar

Uçak ve Uzay: Uçak parçaları. Uçak iniş takımları. Gövde parçaları. Bağlantı çubukları

Makine Parçaları: Dişliler. Pinyonlar. Miller. Motorlar için krank milleri ve piston kolları. Kamalar

Bağlantı Elemanları: Cıvatalar. Vidalar. Saplamalar

Yapısal Bileşenler: Basınçlı kaplar. Dağ bisikleti kadroları

2. 4340 Çelik Bileşimi1

| Karbon (C) | Krom (Cr) | Nikel (Ni) | Molibden (Mo) | Manganez (Mn) | Silisyum (Si) | Fosfor (P) | Sülfür (S) |

| 0,38 – 0,43% | 0,70 – 0,90% | 1.65 – 2.00% | 0,20 – 0,30% | 0,60 – 0,80% | 0,20 – 0,35% | ≤ 0,035% (maks) | ≤ 0,040% (maks) |

3. 4340 Alaşımlı Çelik Özellikleri

3.1 Mekanik Özellikler

4340 alaşımlı çelik, mükemmel mukavemet, iyi süneklik ve olağanüstü tokluğun yanı sıra yorulma ve sürünmeye karşı direnç gösterir. Söndürme sonrası temperleme özellikleri, karbon çeliğininkine kabaca eşdeğerdir. Mekanik özellikler, yağda söndürme sonrası temperleme sıcaklığından büyük ölçüde etkilenir.

Aşağıdaki tabloda 4340 çelik malzeme özelliklerinin farklı yağ söndürme ve temperleme koşullarındaki özellikleri listelenmiştir.

| Tavlama Sıcaklığı | Çekme Dayanımı (MPa / ksi) | Akma Dayanımı (MPa / ksi) | Sertlik (HB / HRC) | Darbe Dayanıklılığı |

| 205°C (400°F) | ~1980 / ~287 | ~1860 / ~270 | ~520HB / ~53HRC | Nispeten Daha Düşük |

| 425°C (800°F) | ~1500 / ~217 | ~1365 / ~198 | ~440HB / ~46HRC | Ilıman |

| 540°C (1000°F) | ~1150 / ~167 | ~1050 / ~152 | ~360HB/~39HRC | Özellikle Daha Yüksek |

| 650°C (1200°F) | ~1020 / ~148 | ~860 / ~125 | ~290HB / ~31HRC | Yüksek |

Söndürme ve temperlemeden sonra, AISI 4340 alaşımlı çelik bir lata martensit mikro yapısı oluşturur. Hızlı soğutma sırasında, martensit oluşumuna hacim genişlemesi eşlik eder. Soğutma hızına bağlı olarak, bainit gibi diğer mikro yapılar da oluşabilir.

3.2 İşlenebilirlik

AISI 4340 çeliğinin işlenebilirliği, soğuk çekilmiş malzeme için genellikle 55%, tavlanmış malzeme için ise 45% olarak derecelendirilirken, B1112 çeliğine (100% olarak derecelendirilir) kıyasla daha iyidir. Optimum işlenebilirlik için, normalizasyon ve ardından temperleme ile elde edilen kısmen küreselleştirilmiş bir mikro yapı önerilir.

3.3 Kaynaklanabilirlik

4340 çeliği mükemmel kaynaklanabilirliğe sahiptir ve gaz veya ark kaynak işlemleri kullanılarak birleştirilebilir. Ancak, hava sertleştirmeli bir çelik olarak, belirli koruyucu önlemler de gerektirir. AISI 4340 çeliği, sıradan karbon çeliğinden kaynaklanması daha zordur ve kaynak sırasında malzemenin önceden ısıtılması ve pasolar arası sıcaklığın kontrol edilmesi gerekir. Ek olarak, kaynaktan sonra mümkün olan en kısa sürede tavlama veya normalizasyon işlemi ve ardından temperleme yapılmalıdır.

3.4 Nitrürleme

AISI 4340 kolayca nitrürlenebilir ve bu işlem genellikle yorulma ömrünü uzatır. 4140 çeliği, yüksek krom içeriği ve nikel içermeyen bileşimi nedeniyle genellikle üstün nitrürleme özellikleri sergilese de, 4340, nitrürleme işleminin ilk 24 saati boyunca 8640 çeliğinden daha ağır bir nitrürlenmiş kabuk geliştirir. 4340 çeliği için tipik nitrürleme sıcaklıkları 510°C ile 550°C (950°F ile 1020°F) arasında değişir. Müşterilerimizin dişli imalatında nitrürlenmiş 4340 çeliği uygulamalarına bağlı olarak, çekirdek sertliği genellikle 38 ila 42 HRC arasında değişmektedir.

3.5 Olası Sorunlar ve İşleme Önlemleri

4340 numaralı materyalin kullanıcıları olası zorlukların farkında olmalıdır:

- Çatlama: Su ile söndürme çatlama riskini önemli ölçüde artırır.

- Hidrojen Gevrekleşmesi: Bu, çelik çok yüksek çekme dayanımlarına (yaklaşık 1400 MPa / 200 ksi'nin üzerinde) ısıl işleme tabi tutulduğunda endişe verici olabilir. Turşulama veya kaplama gibi işlemlerden sonra pişirmeyi öneririz.

- Gerilim-Korozyon Çatlağı: AISI 4340 çelik Özellikle yüksek çekme dayanımlarına (1.500 ila 1.950 MPa / 220 ila 280 ksi) kadar temperlendiğinde, gerilim-korozyon çatlamasına karşı zayıf direnç gösterir.

- Tanelerarası Kırılma: Duyarlılık, kirliliklerden ve hidrojen varlığından etkilenir.

- Mizaç Kırılganlığı: Bu, bu alaşım için bilinen bir olgudur.

Güvenilir bir 4340 alaşımlı çelik tedarikçisi mi arıyorsunuz? Hemen bizimle iletişime geçmek için lütfen aşağıdaki formu doldurun!

4. Isıl İşlem

4340 çeliğinin ısıl işlemi, her biri nihai mikro yapısını ve mekanik özelliklerini etkileyen birkaç temel işlemi içerir:

4.1 Dövme

Dövme sıcaklığı 1065 ila 1230°C (1950 ila 2250°F)Dövme işleminden sonra parçalar kuru bir ortamda hava ile soğutulabilir veya tercihen fırında soğutulabilir. 4340 çeliğinin akış gerilimi, sıcak dövme sıcaklığında 55 °C (100 °F) düşüşle yaklaşık 15% artabilir.

4.2 Normalleştirme

Normalizasyon, yüksek sıcaklıklarda düzensiz soğutmadan sonra 4340 çeliğinin mikro yapısını iyileştirebilir. Bu işlem alaşımlı çelik dövmeler, haddelenmiş ürünler ve dökümler için de geçerlidir.

4340 çeliğini, faz dönüşüm sıcaklığının (845 ila 900°C veya 1550 ila 1650°F) 55 ila 85°C (100 ila 150°F) üzerindeki bir sıcaklığa ısıtın; bu sıcaklıkta orijinal mikro yapı tamamen ostenite dönüşecektir. Malzeme daha sonra havada oda sıcaklığına kadar soğutulur.

4.3 Tavlama

4340 çeliğinin tavlama sıcaklığı 790-845 °C (1450-1550 °F) olup, tavlama sonrası 4340 çeliğinin maksimum sertliği 223 HB'dir.

4.4 Söndürme

4340 çeliğini, 800 ila 845°C (1475 ila 1550°F) aralığındaki östenitik dönüşüm sıcaklığına ısıtın. Genellikle 845°C (1550°F) östenitleme sıcaklığı seçeriz. Her 25 mm (1 inç) kesit boyutu için yaklaşık 15 dakika, minimum 150 dakika bekletme süresiyle ıslatın ve ardından tavlayın. İnce kesitli 4340 çeliği için tavlama, hava tavlama ile gerçekleştirilir. Çapı 75 mm'yi (3 inç) aşmayan dairesel kesitler için yağda söndürme kullanılabilir.

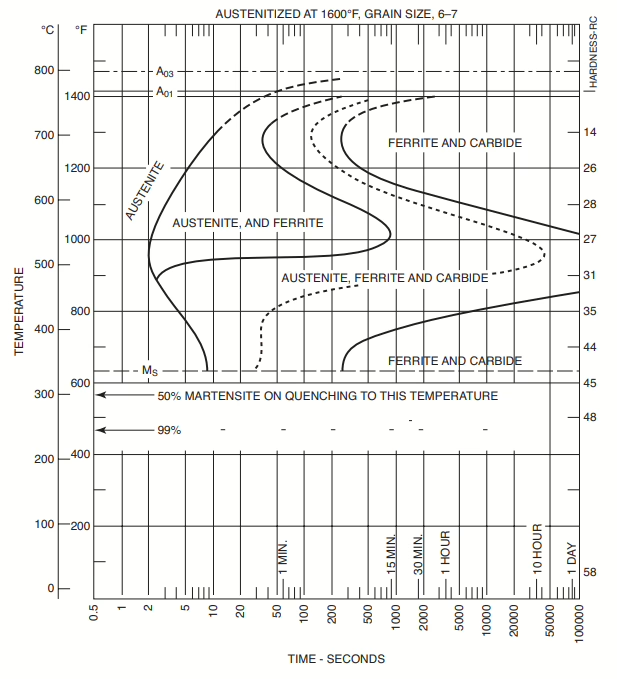

0.42% C, 0.78% Mn, 1.79% Ni, 0.80% Cr ve 0.33% Mo içeren 4340 çeliğinin izotermal dönüşüm diyagramı. [Kaynak: Çeliklerin Yapımı, Şekillendirilmesi ve Tedavisi, 9. baskı, ibid.]

4.5 Temperleme

Tavlama, tavlanmamış martensitin kırılganlığını etkili bir şekilde azaltır. Tavlama sıcaklıkları, gerekli mukavemet seviyelerine ulaşmak için 200 ila 650°C (400 ila 1200°F) arasında değişir ve hatta 705°C'ye (1300°F) kadar ulaşabilir.

845°C'de (1550°F) yağda soğutulmuş AISI 4340 çelik için 425°C'lik (800°F) bir tavlama sıcaklığı öneriyoruz. Suda soğutulmuş 4340 çelik için ise 650°C'lik (1200°F) bir tavlama sıcaklığı öneriyoruz.

4340 çeliğinin temperleme sıcaklığına bağlı sertlik değişimi. Tüm numuneler 845 °C'de (1550 °F) yağda söndürüldü ve bu sıcaklıkta 2 saat temperlendi. AQ, söndürülmüş halde2.

4.6 Stres Giderici

Bu adım, düzeltme, şekillendirme veya işleme gibi işlemlerle oluşan artık gerilimi azaltmak için tasarlanmıştır. 4340 çeliği için gerilim giderme, 650 ila 675 °C (1200 ila 1250 °F) sıcaklıkta sertleştirmeden önce gerçekleştirilir. Sertleştirilmiş 4340 malzemesi için gerilim giderme sıcaklığı, önceki temperleme sıcaklığını aşmamalıdır.

4.7 Küreselleştirme

Küreselleştirme işleminin amacı, ferritik matriste çeliği yumuşatan küresel bir karbür mikro yapısı oluşturmaktır. 4340 çeliğinin küreselleştirme işlemi için maksimum sıcaklık 760-775°C'dir (1400-1425°F). Normalleştirme ve ardından 650°C'de (1200°F) temperleme ile yarı küreselleştirilmiş bir yapı elde edilir.

5. 4340 Çelik Eşdeğer Sınıfları

| Ülke/Bölge | Eşdeğer Not |

| Amerika | AISI/SAE 4340 |

| Japonya | JIS SNCM439 |

| Çin | GB 40CrNiMoA |

| AB | TR 34CrNiMo6 (1.6582) |

- ASM Uluslararası. (1991). ASM El Kitabı, Cilt 4: Isıl İşlem (s. 496). ASM International. ↩︎

- ASM Uluslararası. (1991). ASM El Kitabı, Cilt 4: Isıl İşlem (s. 506). ASM International. ↩︎

SSS

AISI/SAE 4340 çeliği, ultra yüksek dayanımlı çelikler kategorisinde gerçekten çok güçlü ve yaygın olarak tanınan bir malzemedir. Ancak, 4340 kesinlikle mevcut en güçlü çelik değildir.

4340 bir çelik türüdür, alüminyum değildir.

Evet, 4340 çeliği gerçekten sertleştirilebilir ve özellikle derin sertleşen bir çelik olarak bilinir

4340 çeliği genellikle makine ve uçaklardaki yüksek gerilimli parçalarda kullanılır, bıçaklarda kullanılmaz.

Evet, 4340 çeliği martensitik bir alaşım çeliğidir. Martensitik bir mikro yapı oluşturmak için tasarlanmış ve yaygın olarak ısıl işleme tabi tutulmuştur.

4140 ve 4340 çeliği arasındaki temel fark, 4140'ta genellikle bulunmayan önemli miktarda nikel (Ni) bulunmasıdır. Bu nikel ilavesi, 4340'a üstün sertleştirilebilirlik ve tokluk kazandırarak, ultra yüksek mukavemet ve gelişmiş kırılma tokluğu gerektiren uygulamalar için uygun hale getirir. 4140 iyi mukavemet ve sertleştirilebilirliğe sahip olsa da, derin sertleştirmeye uygun bir çelik değildir. 4340'ın genel olarak daha yüksek performansına rağmen, nikel içermeyen yapısı ve daha yüksek krom içeriği sayesinde daha iyi nitrürleme özellikleriyle dikkat çekmektedir.

Projeniz için 4340 Alaşımlı Çeliğin Potansiyelini Açığa Çıkarın

AISI 4340 alaşımlı çeliğin üstün mukavemetini, tokluğunu ve çok yönlülüğünü deneyimleyin. Havacılık, otomotiv veya ağır makine için yüksek performanslı bileşenlere ihtiyacınız olsun, 4340 çeliğimiz en zorlu özellikleri karşılar.

İhtiyaçlarınızı görüşmek veya fiyat teklifi almak için hazır mısınız? Uzmanlarımız, mükemmel 4340 çelik çözümünü bulmanıza yardımcı olmak için burada.

Lütfen aşağıdaki formu doldurun, uzmanlarımızdan biri en kısa sürede sizinle iletişime geçecektir.