Dalam industri baja perkakas, ESR cara Peleburan kembali elektroslag.

Untuk meningkatkan kualitas, beberapa jenis baja menjalani proses peleburan ulang, seperti peleburan ulang busur vakum (VAR) dan peleburan ulang terak elektro (ESR). Seiring dengan semakin besarnya cetakan dan semakin banyaknya fitur khusus yang dibutuhkan, penggunaan baja peleburan ulang pun semakin berkembang.

Dibandingkan dengan VAR, ESR menawarkan beberapa keunggulan. Harganya lebih murah karena tidak memerlukan peralatan vakum. Selain itu, proses pemurnian terak elektro meningkatkan kualitas permukaan ingot baja, sehingga ingot dengan penampang melintang yang besar pun dapat mencapai struktur yang seragam.

Meskipun ada berbagai metode dan aplikasi teknis untuk metalurgi terak elektro, ESR tetap menjadi teknologi dasar dan intinya. Artikel ini akan memperkenalkan proses ESR dan signifikansinya. AoboSteel dapat menyediakan klien dengan baja perkakas yang diproduksi menggunakan proses ESR.

Prinsip Dasar Proses ESR

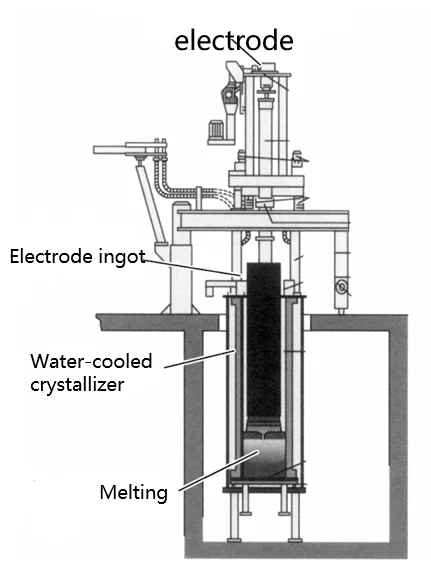

Proses ESR menggunakan arus untuk menghasilkan panas resistansi melalui lapisan terak elektro. Panas ini melelehkan elektroda (bahan dasar) untuk mencapai tujuan berikut:

- Lapisan elektroslag khusus dapat mencapai pemurnian.

- Pengurangan inklusi non-logam dan peningkatan kemurnian.

- Struktur yang seragam dan halus terbentuk pada arah penampang dan panjang.

Proses peleburan kembali elektroslag (ESR) dan prinsip kerja intinya dapat disederhanakan dan diringkas sebagai berikut:

- Membangun sirkuit: Masukkan elektroda habis pakai ke dalam kristalisator berpendingin air tembaga yang berisi terak padat atau cair. Kemudian, hubungkan ke transformator melalui jaringan pendek untuk membentuk rangkaian catu daya. Rangkaian ini meliputi elektroda habis pakai, terak cair, dan kolam logam cair di bagian bawah.

- Pemanasan resistensi: Arus mengalir melalui keluaran transformator dan melewati terak di sirkuit. Karena resistansi terak yang tinggi, sebagian besar tegangan dari transformator dijatuhkan melintasi terak, yang mengakibatkan sejumlah besar panas yang dihasilkan. Terak menghasilkan panas dan mentransfer energi panas ke elektroda (untuk peleburan), ke logam cair yang meninggalkan elektroda (untuk pemanasan berlebih), dan ke permukaan ingot, membantu mempertahankan gradien suhu yang diperlukan dalam ingot yang mengeras.

- Elektroda Habis Pakai: Karena pemanasan resistif, terak cair berada dalam kondisi suhu tinggi, jauh lebih tinggi daripada titik leleh logam. Suhu tinggi ini menyebabkan ujung elektroda habis pakai yang dimasukkan ke dalam terak mencair secara bertahap.

- Pelepasan tetesan logam: Logam cair terkumpul menjadi tetesan, terlepas dari ujung elektroda karena gaya gravitasi dan melewati terak ke kolam logam cair di bawahnya.

- Pemadatan melalui Pendinginan: Kristalizer berpendingin air secara paksa mendinginkan kumpulan logam cair, menyebabkan logam cair membeku dan membentuk ingot secara bertahap.

Karakteristik ESR

Peleburan ulang elektroslag baja mati termasuk dalam metode pemurnian sekunder untuk baja mati. Elektroda habis pakai adalah bahan baku yang bersumber dari metode peleburan baja mati seperti tungku busur listrik, tungku induksi, tungku induksi vakum, dan tungku habis pakai vakum. Tujuan peleburan ulang elektroslag baja mati adalah untuk memurnikan baja dan paduan lebih lanjut dan meningkatkan struktur kristal ingot berdasarkan peleburan primer untuk mendapatkan produk logam berkualitas tinggi.

Fitur utama (kelebihan) peleburan ulang elektroslag baja cetakan:

- Pengecoran tekanan rendah meningkatkan kualitas dan mengurangi polusi. Proses peleburan, penuangan, dan pemadatan berlangsung dalam lingkungan yang hampir murni, sehingga mengurangi kontaminasi pada baja cair dan mengurangi polusi. Kondisi tekanan rendah mengurangi kandungan gas berbahaya seperti oksigen dan hidrogen, mencegah oksidasi logam atau penyerapan gas berbahaya, sehingga meningkatkan kualitas coran. Proses ini memiliki kemiripan dengan peleburan vakum, tetapi biayanya mungkin lebih rendah.

- Kondisi Reaksi Metalurgi yang Menguntungkan:

- Suhu Tinggi: Suhu kolam terak biasanya di atas 1750℃ (3182℉) dan secara lokal dapat mencapai sekitar 1900℃ (3452℉). Panas berlebih dari lelehan baja dapat mencapai 450℃ (824℉). Suhu tinggi ini mempercepat kemajuan reaksi fisik dan kimia metalurgi.

- Kontak dan Pencampuran yang Cukup: Kontak penuh antara baja dan terak, bersama dengan efek pengadukan gaya elektromagnetik, terus memperbarui permukaan kontak antara baja dan terak, mengintensifkan reaksi metalurgi dan mendorong pembuangan kotoran berbahaya dan inklusi non-logam. Hal ini menghasilkan desulfurisasi, deoksidasi, dan pembuangan inklusi yang lebih baik.

- Struktur seragam dan padat: Pemadatan berurutan dari atas ke bawah memastikan struktur kristal yang seragam dan padat pada logam batangan yang dicairkan kembali. Bagian atas selalu memiliki kolam logam cair dan kolam terak panas, yang menyediakan pelestarian panas dan logam cair yang cukup untuk mengisi rongga penyusutan yang dihasilkan oleh penyusutan pemadatan. Gas dan inklusi juga mudah mengapung, yang pada akhirnya membuat struktur baja batangan padat dan seragam serta meningkatkan sifat mekanis material, seperti kekuatan, ketangguhan, dan kinerja kelelahan.

- Permukaan Halus dan Bahan Murni: Transisi dari fase cair ke fase padat diselesaikan melalui pendinginan paksa dalam kristalisator berpendingin air (wadah tembaga). Cangkang terak yang tipis dan seragam terbentuk di antara kristalisator berpendingin air dan batangan baja, mencegah kontaminasi dari oksidasi dan bahan tahan api. Ini memastikan permukaan halus dan kemurnian material batangan baja cetakan yang dilelehkan kembali. Ini penting untuk cetakan dengan persyaratan kualitas permukaan yang tinggi.

- Coran Berukuran Besar yang Dapat Diperoleh: Peleburan bahan habis pakai remelting terak elektro dapat memperoleh pengecoran logam berukuran besar dan berat, dengan pengecoran terbesar mencapai 60-70 ton dan diameter melebihi 2 meter, untuk memenuhi kebutuhan industri skala besar seperti cetakan besar dan komponen kedirgantaraan.

Pentingnya ESR

Peleburan ulang elektroslag (ESR) merupakan kunci dalam peningkatan kualitas baja dan paduan khusus. Untuk baja cetakan, peningkatan struktur mikro dan sifat yang dihasilkan dari ESR sangat signifikan, terutama tercermin dalam aspek-aspek berikut:

1. Perbaikan struktur makro:

- Optimasi struktur kristal: Selama ESR, pemadatan cepat baja cair mengubah arah pertumbuhan kristal, secara signifikan memperbaiki struktur makro dibandingkan dengan ingot cor konvensional.

- Pengurangan porositas dan segregasi: ESR secara signifikan meningkatkan struktur makro baja. Meskipun rasio penempaan sama, ESR meningkatkan porositas dan segregasi sentral lebih dari 0,5 level (menurut standar ASTM) dibandingkan dengan baja cetakan cor biasa. Struktur sentral baja ESR padat, biasanya kurang dari kelas I. Efeknya sangat jelas untuk baja yang rentan terhadap porositas dan rongga penyusutan pada ingot, seperti Baja perkakas A2Dalam memproduksi baja cetakan plastik, peningkatan keseragaman dan kepadatan struktural secara signifikan meningkatkan kinerja pemolesan dan ketahanan korosi baja.

2. Pengurangan kandungan inklusi non-logam dalam baja:

ESR secara signifikan mengurangi kandungan inklusi non-logam dalam baja, terutama inklusi sulfida, yang menunjukkan perubahan dan pengurangan signifikan dalam morfologi dan kuantitas. Inklusi silikat juga sebagian besar dihilangkan, sehingga meningkatkan kemurnian baja secara signifikan.

3. Peningkatan ketidakhomogenan karbida:

ESR secara signifikan meningkatkan ketidakhomogenan karbida dan struktur kristal ingot baja, terutama untuk baja cetakan kerja dingin berkarbon tinggi dan berkromium tinggi. Di bawah rasio penempaan yang sama, ia meningkat hingga 0,5 level, terutama meningkatkan struktur pusat. Penyempurnaan karbida meningkatkan kandungan paduan dalam matriks setelah pendinginan, sehingga meningkatkan efek pengerasan sekunder dan ketahanan temper. Selain itu, ESR juga meningkatkan kemampuan kerja panas dan ketangguhan baja.

4. Peningkatan sifat mekanik:

ESR meningkatkan segregasi mikro dan inklusi dalam ingot baja, sehingga menghasilkan struktur baja yang seragam dan padat. Hal ini meningkatkan sifat mekanis, khususnya mengurangi perbedaan kinerja antara daerah longitudinal, transversal, sentral, dan tepi baja. Misalnya, setelah perlakuan ESR Baja perkakas H13, rasio kekuatan tarik longitudinal terhadap transversal dan plastisitas melebihi 0,90, sedangkan rasio ketangguhan impak melebihi 0,78.