En la industria del acero para herramientas, ESR medio Refusión por electroescoria.

Para mejorar la calidad, algunos grados de acero se someten a procesos de refundición, como la refundición por arco al vacío (VAR) y la refundición por electroescoria (ESR). A medida que los moldes se hacen más grandes y requieren características más especializadas, el uso de acero refundido ha ido en aumento.

En comparación con el VAR, el ESR ofrece varias ventajas. Es más económico porque no requiere equipos de vacío. Además, el proceso de afinado por electroescoria mejora la calidad superficial del lingote de acero, permitiendo que incluso lingotes de gran sección transversal alcancen una estructura uniforme.

Si bien existen diversos métodos y aplicaciones técnicas para la metalurgia de electroescoria, la ESR sigue siendo su tecnología básica. Este artículo presentará el proceso de ESR y su importancia. AoboSteel Puede proporcionar a sus clientes acero para herramientas fabricado mediante el proceso ESR.

Principios básicos del proceso ESR

El proceso ESR utiliza corriente para generar calor de resistencia a través de la capa de electroescoria. Este calor funde el electrodo (material base) para lograr los siguientes objetivos:

- Una capa especial de electroescoria permite conseguir el refinamiento.

- Reducción de inclusiones no metálicas y mejora de la pureza.

- Se forma una estructura uniforme y fina en las direcciones transversal y longitudinal.

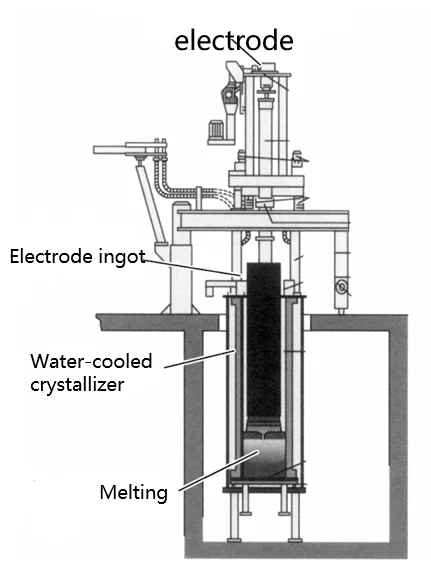

El proceso de refusión por electroescoria (ESR) y su principio de funcionamiento básico se pueden simplificar y resumir de la siguiente manera:

- Estableciendo el circuito: Inserte el electrodo consumible en un cristalizador de cobre refrigerado por agua que contenga escoria sólida o líquida. Luego, conéctelo a un transformador mediante una red corta para formar el circuito de alimentación. Este circuito incluye el electrodo consumible, la escoria fundida y el baño de metal fundido en el fondo.

- Calentamiento por resistencia: La corriente pasa por la salida del transformador y fluye a través de la escoria en el circuito. Debido a la alta resistencia de la escoria, la mayor parte de la tensión del transformador se pierde a través de ella, lo que genera una gran cantidad de calor. La escoria genera calor y transfiere energía térmica al electrodo (para la fusión), al metal líquido que sale del electrodo (para el sobrecalentamiento) y a la superficie del lingote, lo que ayuda a mantener los gradientes de temperatura necesarios en el lingote en proceso de solidificación.

- Electrodo consumible: Debido al calentamiento resistivo, la escoria fundida se encuentra a una temperatura muy superior al punto de fusión del metal. Esta temperatura elevada provoca que el extremo del electrodo consumible insertado en la escoria se funda gradualmente.

- Desprendimiento de gotas de metal:El metal fundido se acumula en gotitas que se desprenden de la punta del electrodo por la fuerza de la gravedad y pasan a través de la escoria hacia el estanque de metal fundido que se encuentra debajo.

- Solidificación por enfriamiento:Los cristalizadores enfriados por agua enfrían a la fuerza el baño de metal fundido, lo que hace que el metal líquido se solidifique y forme un lingote gradualmente.

Características de la VSG

La refusión por electroescoria del acero para matrices pertenece al método de refinación secundaria del acero para matrices. El electrodo consumible es la materia prima obtenida mediante métodos de fundición del acero para matrices, como hornos de arco eléctrico, hornos de inducción, hornos de inducción al vacío y hornos de consumibles al vacío. El objetivo de la refusión por electroescoria del acero para matrices es purificar aún más el acero y la aleación, y mejorar la estructura cristalina del lingote mediante la fundición primaria para obtener productos metálicos de alta calidad.

Las principales características (ventajas) de la refusión por electroescoria del acero de molde:

- La fundición a baja presión mejora la calidad y reduce la contaminación. La fusión, el vertido y la solidificación se producen en un entorno prácticamente puro, lo que reduce drásticamente la contaminación del acero fundido y la polución. Las condiciones de baja presión reducen el contenido de gases nocivos como el oxígeno y el hidrógeno, lo que previene la oxidación del metal o la absorción de gases nocivos, mejorando así la calidad de las piezas fundidas. Esto presenta similitudes con la fundición al vacío, pero el coste puede ser menor.

- Condiciones favorables de reacción metalúrgica:

- Temperatura alta: La temperatura del baño de escoria suele ser superior a 1750 °C (3182 °F) y puede alcanzar localmente alrededor de 1900 °C (3452 °F). El sobrecalentamiento de la fundición de acero puede alcanzar los 450 °C (824 °F). Esta alta temperatura acelera el progreso de las reacciones físicas y químicas metalúrgicas.

- Contacto y mezcla suficientes: El contacto total entre el acero y la escoria, junto con el efecto de agitación de las fuerzas electromagnéticas, renueva continuamente las superficies de contacto entre ambos, intensificando las reacciones metalúrgicas y promoviendo la eliminación de impurezas nocivas e inclusiones no metálicas. Esto se traduce en una mejor desulfuración, desoxidación y eliminación de inclusiones.

- Estructura uniforme y densaLa solidificación secuencial descendente garantiza la estructura cristalina uniforme y densa del lingote de metal refundido. La parte superior siempre cuenta con un baño de metal líquido y un baño de escoria caliente, lo que permite conservar el calor y llenar las cavidades de contracción generadas por la solidificación. Los gases e inclusiones también flotan fácilmente, lo que finalmente da al lingote de acero una estructura densa y uniforme, mejorando las propiedades mecánicas del material, como la resistencia, la tenacidad y la resistencia a la fatiga.

- Superficie lisa y material puroLa transición de la fase líquida a la sólida se completa mediante enfriamiento forzado en un cristalizador refrigerado por agua (crisol de cobre). Se forma una capa de escoria delgada y uniforme entre el cristalizador refrigerado por agua y el lingote de acero, lo que evita la contaminación por oxidación y materiales refractarios. Esto garantiza la superficie lisa y la pureza del material del lingote de acero del molde refundido. Esto es crucial para moldes con altos requisitos de calidad superficial.

- Piezas fundidas de gran tamaño disponibles:La fundición consumible por refusión de escoria electrolítica puede obtener piezas fundidas de metales pesados y de gran tamaño, con las piezas más grandes alcanzando las 60-70 toneladas y diámetros superiores a los 2 metros, para satisfacer las necesidades de industrias a gran escala como moldes grandes y componentes aeroespaciales.

La importancia de la VSG

La refusión por electroescoria (ESR) es clave para mejorar la calidad de los aceros y aleaciones especiales. En el caso de los aceros para moldes, las mejoras en la microestructura y las propiedades resultantes de la ESR son particularmente significativas, y se reflejan principalmente en los siguientes aspectos:

1. Mejora de la macroestructura:

- Optimización de la estructura cristalina: Durante la ESR, la rápida solidificación del acero fundido cambia la dirección de crecimiento del cristal, mejorando significativamente la macroestructura en comparación con los lingotes fundidos convencionalmente.

- Reducción de la porosidad y segregación: La ESR mejora significativamente la macroestructura del acero. A pesar de la misma relación de forjado, la ESR mejora la porosidad central y la segregación en más de 0,5 niveles (según las normas ASTM) en comparación con los aceros para moldes de fundición convencionales. La estructura central del acero ESR es densa, generalmente inferior a la del grado I. Este efecto es especialmente evidente en aceros propensos a la porosidad y a las cavidades por contracción en los lingotes, como... Acero para herramientas A2Al producir acero para moldes de plástico, mejorar la uniformidad estructural y la densidad mejora significativamente el rendimiento de pulido del acero y su resistencia a la corrosión.

2. Reducción del contenido de inclusiones no metálicas en el acero:

La ESR reduce significativamente el contenido de inclusiones no metálicas en el acero, especialmente las de sulfuro, que presentan cambios y reducciones significativas en su morfología y cantidad. Las inclusiones de silicato también se eliminan en gran medida, lo que mejora significativamente la pureza del acero.

3. Mejora de la inhomogeneidad del carburo:

La ESR mejora significativamente la heterogeneidad del carburo y la estructura cristalina del lingote de acero, especialmente en aceros para matrices de trabajo en frío con alto contenido de carbono y cromo. Con la misma relación de forjado, la mejora es de 0,5 niveles, mejorando especialmente la estructura central. El refinamiento de los carburos aumenta el contenido de aleación en la matriz tras el temple, lo que mejora el efecto de endurecimiento secundario y la resistencia al revenido. Además, la ESR también mejora la trabajabilidad en caliente y la tenacidad del acero.

4. Mejora de las propiedades mecánicas:

La ESR mejora la microsegregación y las inclusiones en el lingote de acero, creando una estructura de acero uniforme y densa. Esto mejora las propiedades mecánicas, en particular reduciendo las diferencias de rendimiento entre las regiones longitudinal, transversal, central y del borde del acero. Por ejemplo, después del tratamiento ESR de Acero para herramientas H13La relación entre la resistencia a la tracción longitudinal y transversal y la plasticidad supera 0,90, mientras que la relación de tenacidad al impacto supera 0,78.